Comment pouvons-nous nous assurer que la qualité et les spécifications de nos charbons de narguilé sont les mêmes dans chaque conteneur ? Contrôle de la qualité des briquettes de charbon de coco – Processus en 7 étapes pour les acheteurs de charbon de shisha en gros

Notre usine de charbon de coco travaille dur sur le contrôle de la qualité et met en œuvre un processus d’inspection en 7 étapes tout au long de la production de charbon pour narguilé.

Nous effectuons des tests en interne et dans des laboratoires indépendants pour nous assurer que nous produisons constamment des briquettes de charbon de coco de haute qualité pour la chicha, avec une teneur en cendres ne dépassant pas 1,6 % et une durée de combustion de plus de 2 heures. En outre, nous maintenons notre taux de carbone fixe entre 85 et 92 %, ce qui rend notre charbon de bois pour chicha inodore et lui permet de brûler longtemps avec une chaleur très élevée.

Outre les tests en laboratoire et sur le terrain, notre usine de charbon de bois est également certifiée ISO 9001 , la norme internationale en matière de gestion de la qualité.

Pour s’assurer que nos acheteurs de charbon de narguilé en gros puissent vendre notre produit et profiter d’une expérience de fumage de chicha de qualité, il est essentiel de vérifier plusieurs paramètres clés lors de la sélection du charbon de narguilé.

Tous ces paramètres sont constamment vérifiés par notre équipe de contrôle de la qualité.

Là encore, nous disposons d’une équipe dédiée au contrôle qualité qui vérifie les paramètres pendant tous les processus de production. En commençant par l’acceptation de la matière première (charbon de coco) : contrôle du carbone fixe (il doit être de 87%, l’idéal étant 92%), et du tapioca (testé pour l’odeur, en le gardant pendant 24 heures chauffé dans une bouteille fermée. Si, après 24 heures, il n’y a pas d’odeur, ce tapioca peut être utilisé dans la production).

Si vous souhaitez en savoir plus sur la façon de vérifier la qualité des charbons de narguilé, vous pouvez consulter l’article.

Tout d’abord, nous vérifions l’absence d’odeur et d’étincelles : Il est essentiel d’utiliser du charbon de coco inodore et sans étincelles pour la chicha, car cela permet de s’assurer que le charbon de coco ne dégage pas d’odeurs ou d’étincelles indésirables pendant l’utilisation.

Découvrez le charbon de coco de la plus haute qualité pour le narguilé avec notre usine de charbon de coco. Notre processus de contrôle de la qualité en 7 étapes et nos tests en laboratoire interne et indépendant garantissent une teneur en cendres ne dépassant pas 1,6 % et une durée de combustion de plus de 2 heures.

Découvrez le charbon de coco de la plus haute qualité pour le narguilé avec notre usine de charbon de coco. Notre processus de contrôle de la qualité en 7 étapes et nos tests en laboratoire interne et indépendant garantissent une teneur en cendres ne dépassant pas 1,6 % et une durée de combustion de plus de 2 heures.

Le plus important est l’absence d’odeur. C’est la principale raison pour laquelle le charbon de coco est utilisé pour les charbons de narguilé.

Les raisons pour lesquelles le charbon de bois pour chicha peut sentir mauvais peuvent être lues dans mon article ici. Si vous n’avez pas le temps de le lire, rappelez-vous simplement qu’un niveau élevé de carbonisation, un bon tapioca et un respect strict des processus de production préserveront votre charbon de bois des odeurs.

Deuxièmement, une longue durée de combustion : une durée de combustion supérieure à 2 heures garantit une expérience de narguilé plus longue sans qu’il soit nécessaire de remplacer fréquemment le charbon. Notre cube de 25 mm peut tenir jusqu’à 2 heures 15 minutes, le cube 28 peut tenir jusqu’à 2 heures 45 minutes.

Pour une combustion longue, c’est très facile – il suffit de ne pas mélanger votre charbon de coco avec du bois. Pourquoi d’autres usines le mélangent-elles avec du bois ? Tout simplement pour réduire les coûts. Le charbon de bois coûte 1/4 du prix du charbon de coco.

C’est pourquoi – soyez vigilant si quelqu’un vous propose du charbon de bois bon marché. Il peut être mélangé à du bois.

Troisièmement : faible teneur en cendres : Une faible teneur en cendres permet d’obtenir des températures plus élevées et un meilleur goût du tabac à chicha.

Nous maintenons la température de combustion initiale entre 650 et 750 degrés Celsius. Une température de combustion élevée et stable contribue à maintenir l’expérience de fumage du narguilé constante, sans que les baisses de température n’affectent la saveur et la production de fumée. Là encore, il est extrêmement important de maintenir une température élevée et stable pendant que l’on fume la shisha.

En effet. Solidité et durabilité : Il est essentiel que les charbons soient solides et qu’ils ne se fendent pas ou ne se cassent pas en cas de chute, afin de garantir une expérience de fumage stable et régulière. Pas de fissure sur le charbon de bois, pas besoin de le remplacer.

Notre charbon de coco est inodore, sans étincelles, solide et durable, avec une faible teneur en cendres pour un meilleur goût. Rejoignez les acheteurs en gros et profitez d’une expérience de shisha de qualité avec notre produit d’Indonésie, guidé de manière experte par Greg Ryabtsev.

À qui s’adresse cet article :

Cet article a été rédigé dans le but de fournir des informations précieuses aux acheteurs en gros de charbon de coco pour shisha qui envisagent d’acheter le produit auprès de notre usine en Indonésie, dans le but de le revendre et de le distribuer dans leurs pays respectifs.

La rédaction de cet article a été réalisée sous la direction experte de Greg Ryabtsev, une autorité reconnue dans le domaine du charbon de coco.

Comment vérifier la qualité des briquettes de charbon de coco ?

Équipe interne de contrôle de la qualité

Notre usine de charbon de coco dispose d’une équipe spéciale chargée de contrôler la qualité de nos produits. Avant qu’une personne ne rejoigne cette équipe, elle suit une formation de trois mois. Après la formation, ils passent un examen qu’ils doivent réussir devant le directeur de la production, le responsable de la production et le propriétaire de l’usine.

Par exemple, M. Gatot Wibowo, responsable de la production, examine personnellement les membres de notre équipe de contrôle de la qualité, afin de s’assurer que tout le monde comprend nos normes. Le charbon de bois pour chicha étant un produit très sensible, certains paramètres tels que l’odeur et le remplissage de la fumée ne peuvent être vérifiés que par des maîtres de la chicha expérimentés.

Nous disposons de trois équipes pour contrôler la qualité du charbon de bois : l’une vérifie les matériaux bruts de la coque de noix de coco, une autre vérifie le processus de production et la dernière vérifie le produit final et l’emballage. Le chef de l’équipe est

L’équipe qui vérifie la production travaille dans un laboratoire au deuxième étage, près d’une salle de réunion. Nos clients peuvent ainsi venir voir de leurs propres yeux le processus de contrôle de la qualité.

Contrôle de qualité indépendant en laboratoire

Outre nos mesures internes de contrôle de la qualité, notre charbon de bois fait l’objet d’évaluations régulières par un laboratoire de contrôle de la qualité indépendant afin de vérifier la qualité de nos briquettes de charbon de bois de coco.

Cela nous aide à effectuer des contrôles croisés et à calibrer notre laboratoire. Nous envoyons une fois par semaine une partie de notre charbon de bois à ce laboratoire afin de vérifier et de nous assurer que notre propre contrôle de qualité est exact.

Il nous aide à effectuer des contrôles croisés et à nous assurer que nos briquettes de charbon de bois sont conformes aux normes.

Le laboratoire effectue des tests approfondis pour déterminer la teneur en cendres, le taux d’humidité, le pouvoir calorifique et les matières volatiles du charbon de bois.

Processus de contrôle de la qualité en 7 étapes

Notre contrôle de la qualité comprend 8 étapes dans le cadre d’une procédure interne de contrôle de la qualité :

1. contrôle de la qualité de la matière première (humidité, teneur en cendres, couleur des cendres, niveau de carbonisation, matières volatiles) – charbon de coquille de noix de coco

2. contrôle de la qualité du matériau maillé (taille des mailles, densité des mailles)

3. Contrôle de qualité avant et après le mélange sur la couleur et la teneur en cendres

4. Au stade de l’extrusion, nous effectuons un contrôle de qualité portant sur la viscosité, la densité, l’étirement, la compression, l’élasticité, la dureté, la flexibilité et la fragilité.

5. Étape de coupe : nous vérifions la taille des briquettes, les irrégularités, la rugosité du produit, la teneur en cendres et la couleur des cendres.

6. Avant et après la cuisson : nous contrôlons l’humidité, la teneur en granulés de cendres, la teneur en cendres, la couleur des cendres, la capacité d’auto-réchauffement, la durée de combustion, la température de départ et la température de fin.

7. Contrôle de qualité après l’emballage par un laboratoire indépendant et contrôle aléatoire après une semaine d’emballage du produit final.

La matière première du charbon de bois de coco est le contrôle de la coquille.

Tout d’abord, notre équipe de contrôle de la qualité vérifie les matières premières. Nous n’utilisons que des coquilles de charbon de coco naturel. Il s’agit d’un produit naturel dont les propriétés peuvent naturellement varier.

Selon la région où la noix de coco a été cultivée, la saison (saison humide ou saison sèche) des coques de charbon de coco peut être très différente.

Notre usine dispose de sa propre installation de combustion du charbon de bois sur l’île d’Halmahera, mais en raison du volume de production élevé, nous devons acheter des coques de charbon de coco supplémentaires à des agriculteurs indépendants.

C’est pourquoi nous nous assurons à 100 % que toutes les coquilles de charbon de coco sont bonnes et conformes à nos normes d’usine.

L’un des principaux aspects du contrôle de la qualité des briquettes de charbon de coco consiste à s’assurer que les matières premières utilisées sont de haute qualité.

Il s’agit notamment de sélectionner des noix de coco exemptes de moisissures ou de pourritures et de s’assurer que le charbon de bois utilisé dans les briquettes est pur et exempt de contaminants.

En outre, nous avons vérifié la teneur en carbone pour nous assurer que la combustion était parfaite.

Nous vérifions :

- l’humidité,

- teneur en cendres,

- couleur cendre

- Valeur du carbone

- Valeur calorifique

Après avoir été contrôlé par l’équipe de contrôle qualité, le charbon de coco est livré à notre installation de broyage dans la deuxième unité de production.

La deuxième unité de production est située à 500 mètres de l’usine principale. Le charbon de coquille de noix de coco est contrôlé, séparé et criblé.

Nous utilisons des cribles automatiques de 8 et 12 mètres de long de qualité industrielle. Il permet de garder le charbon de bois propre de toute saleté autre que les matériaux du charbon de bois.

Après le criblage, la matière première est broyée et devient une poudre. Par ailleurs, notre service de contrôle qualité vérifie et mesure également la taille des mailles, afin de la maintenir constante.

Contrôle de la qualité au stade de la production

Après avoir été broyé et transformé en maille, le charbon de coco est acheminé vers la ligne de production.

Le charbon de coco est mélangé à de l’eau et du tapioca.

Un autre aspect important du contrôle de la qualité est le suivi du processus de fabrication pour s’assurer qu’il est exécuté correctement.

Il s’agit notamment de vérifier la température et la pression utilisées au cours du processus de briquetage et de contrôler le taux d’humidité du produit final.

L’étape de production comprend les processus de mélange, d’extrusion, de coupe, de cassage et de séchage.

Nous vérifions tous ces processus :

- Humidité

- Température de combustion au départ

- Température de combustion à la fin

- Temps d’allumage

- Capacité de réchauffage après l’extinction de la flamme en l’absence d’oxygène

- viscosité,

- Densité,

- l’étirement,

- compression,

- l’élasticité,

- dureté,

- flexibilité,

- La fragilité

Il est très important de vérifier la forme et la taille des briquettes. Si nous produisons un cube, il doit avoir une forme parfaite avec une volatilité de 0,5 % dans les angles.

La taille des briquettes de charbon de bois de coco doit être identique à celle de toutes les briquettes de charbon de bois et la proportion de briquettes doit être la même.

L’élément le plus important est le poids des briquettes. Il doit être conforme aux spécifications et aux normes de l’usine.

Contrôle de qualité du four à gaz

L’une des parties critiques de la production est le processus de séchage. Il est préparé dans un four à gaz. Chaque four peut contenir de 2,5 à 3,5 tonnes de charbon de bois.

Après le passage au four, nous effectuons un test de chute ou de fragilité pour déterminer la résistance du charbon de bois. Il est important d’avoir des briquettes de charbon de bois solides pour éviter qu’elles ne se désagrègent en cas de chute.

Pendant le processus de séchage, nous contrôlons la température, l’humidité et la dureté des briquettes de charbon de coco.

Nous utilisons 4 fours à gaz qui nous permettent de contrôler la température exacte.

Il existe de nombreuses usines qui utilisent du bois ou des granulés de bois. Ils peuvent fabriquer un produit moins cher, mais ils ne peuvent pas garantir la qualité comme c’est le cas pour les fours à gaz.

Étape de l’emballage Contrôle de la qualité

Outre la production, il est très important de contrôler l’emballage. Assurez-vous que votre charbon de bois est emballé proprement et fermement.

Nous vérifions la qualité d’impression des boîtes mères et des boîtes intérieures. Assurez-vous que toutes les couleurs, la gradation, la découpe et la colle sont identiques et bonnes.

Chargement dans le conteneur

Avant de charger les boîtes de briquettes de charbon de coco dans le conteneur maritime, nous prenons le temps de nettoyer chaque boîte.

Cela permet de s’assurer que les boîtes sont propres à l’arrivée de l’envoi. Nous indiquons également sur chaque rangée de boîtes le nombre de boîtes qu’elle contient. Cela nous permet de connaître le nombre exact de cartons que nous chargeons et de nous assurer que nous chargeons la quantité correcte.

Ce souci du détail et ce processus minutieux garantissent à nos clients des briquettes de charbon de coco de haute qualité.

Emballage des charbons de narguilé sur les tables

L’une des façons de vous assurer que vos clients reçoivent du charbon de bois pour chicha et d’autres produits est de leur donner des briquettes de charbon de bois « propres ». Propre – c’est-à-dire qui ne laisse pas de poussière sur vos mains.

Avez-vous déjà constaté qu’après avoir pris du charbon de chicha dans le sac, vos mains devenaient noires à cause de la poussière ? Notre usine fabrique des charbons de narguilé vraiment propres.

Nous emballons notre charbon de bois sur des tables spéciales dotées de grilles métalliques qui permettent à la poussière et à la saleté de tomber sur le sol, tout en n’emballant que du charbon de bois propre et de bonne qualité.

Nous disposons également de lampes supplémentaires dans la zone d’emballage afin que notre équipe d’emballage puisse voir chaque briquette de charbon de bois et vérifier manuellement (visuellement) qu’elle est en bon état et qu’elle ne présente pas d’éclaboussures ou d’impuretés.

Il s’agit donc d’un contrôle manuel qui permet à vos clients de profiter d’un charbon de bois propre et agréable, sans poussière et avec des mains propres.

Dans notre usine, nous disposons également d’une zone d’emballage séparée de la zone de production principale.

Cela permet d’éviter que la poussière provenant de la production et de la zone de stockage des coques de noix de coco ne pénètre à l’intérieur de l’emballage.

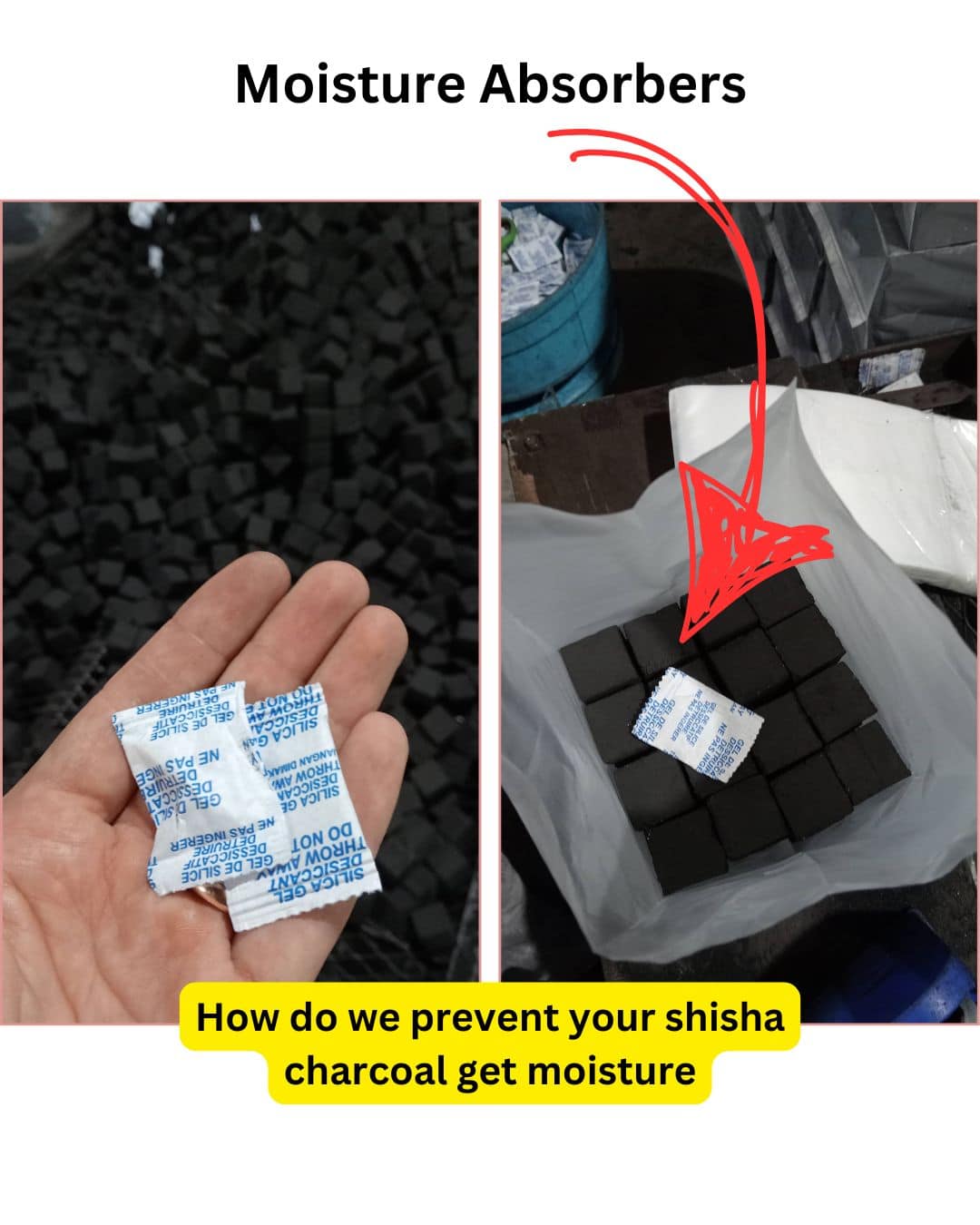

Protection de l’humidité de vos emballages grâce au charbon de bois de shisha

Nous sommes également très attentifs à la protection contre l’humidité du charbon de bois pour chicha. Comme notre usine est située en Indonésie et que la plupart de nos clients se trouvent en Europe, aux États-Unis et au Moyen-Orient, la livraison des marchandises prend du temps.

C’est pourquoi nous veillons à ce que votre charbon de bois pour chicha soit bien protégé de l’humidité.

Dans chaque emballage individuel (que nous appelons plastique intérieur), nous utilisons du gel de silice pour absorber l’humidité.

Pour 1 kg de plastique intérieur, nous utilisons 1 gr de gel de silice blanc (qualité alimentaire). Pour les emballages en vrac, nous utilisons 5 gr de gel de silice blanc.

Par ailleurs, nous pouvons également réaliser un marquage personnalisé pour le gel de silice. Vous pouvez donc y apposer votre marque

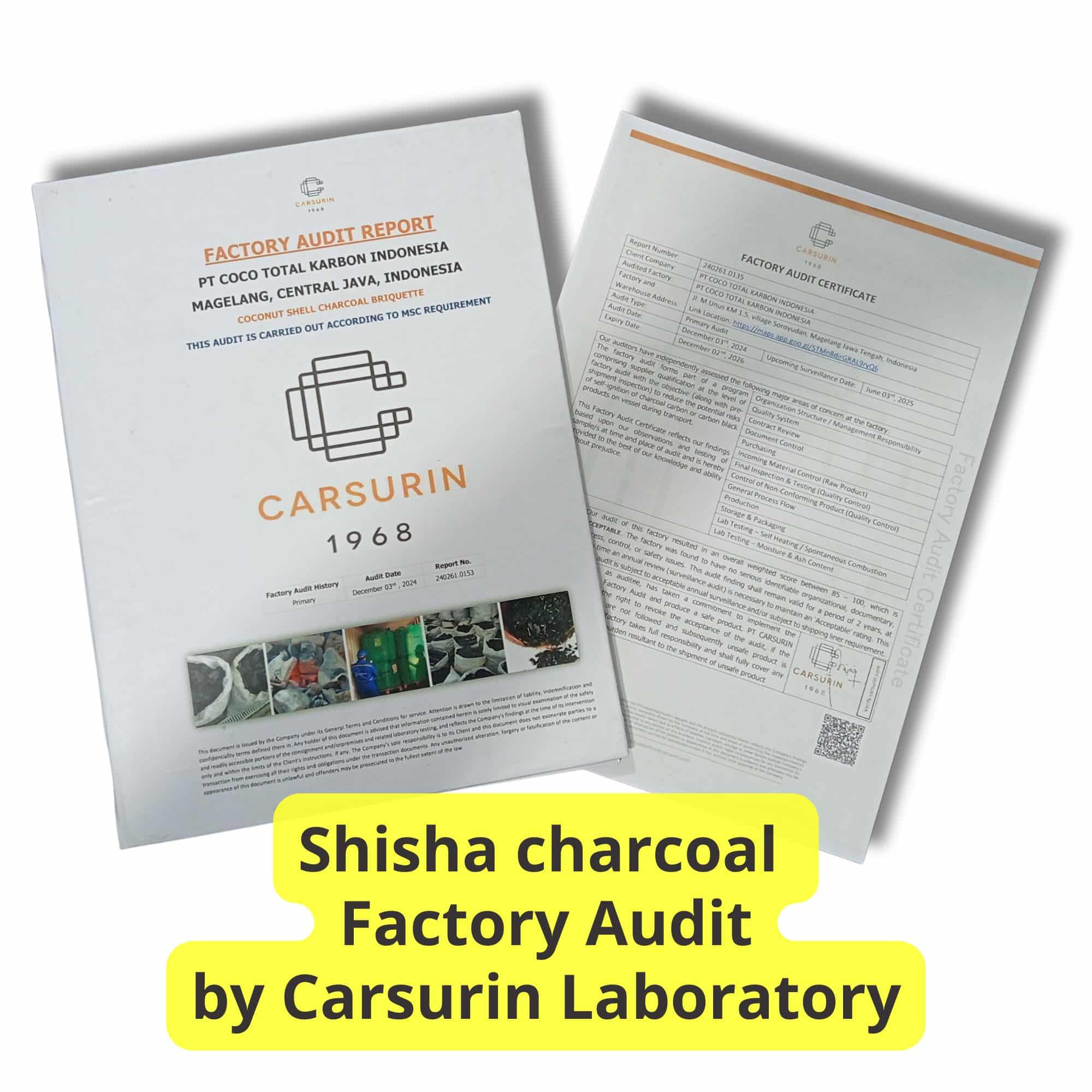

Audit de l’usine par un expert indépendant

L’audit d’usine est un document important pour toutes les usines de charbon de bois pour chicha. Il est réalisé par un géomètre et un laboratoire indépendants. Notre usine a fait l’objet de deux audits d’usine, l’un par Carsurin et l’autre par Backjorindo.

L’audit d’usine (FA) prouve que l’usine de fabrication de narguilé fonctionne conformément aux normes et aux procédures opérationnelles normalisées. Cela signifie que tous les processus de fabrication, d’emballage et autres sont analysés et rédigés.

L’audit d’usine est également exigé par les compagnies maritimes. Par exemple, les compagnies maritimes MSC n’acceptent que les audits d’usine réalisés par le laboratoire Carsurin. Sans FA, vous ne pouvez pas réserver un conteneur ou expédier du charbon de bois pour chicha en dehors de l’Indonésie.

L’audit de l’usine est délivré et doit être revu et renouvelé chaque année. Il est très important de veiller à ce que votre usine de charbon de bois obtienne l’autorisation d’exportation, faute de quoi vous ne pourrez pas exporter de charbon de bois pour chicha. Ou bien vous devez travailler « sous le nom », c’est-à-dire exporter en utilisant d’autres noms d’usine (ce qui est en fait interdit par les compagnies maritimes).

En conclusion,

L’article décrit les mesures de contrôle de la qualité mises en place pour la production de briquettes de charbon de coco destinées à la fabrication de narguilé.

Notre usine de briquettes de charbon de coco en Indonésie dispose d’une équipe interne de contrôle de la qualité, ainsi que d’évaluations régulières effectuées par un laboratoire indépendant, afin de garantir que le charbon de bois a une teneur en cendres ne dépassant pas 1,6 %, une durée de combustion de plus de 2 heures, qu’il est inodore, sans étincelles, solide et durable, et qu’il a une faible teneur en cendres pour un meilleur goût du tabac à chicha.

Les matières premières sont soigneusement contrôlées, y compris les coques de noix de coco qui doivent être exemptes de moisissures ou de pourriture.

Le processus de contrôle de la qualité en 7 étapes comprend des contrôles à différents stades de la production et un contrôle aléatoire après une semaine d’emballage du produit final.

L’article s’adresse aux acheteurs en gros du produit.

Le meilleur charbon de coco pour la chicha est fabriqué par Greg Ryabtsev à PT Coco Total Karbon Indonesia. Si vous souhaitez acheter du charbon de bois de coco, veuillez consulter le site www.charcoal.pro pour connaître les prix et les spécifications.

Quelles sont les taches clignotantes à l’intérieur de la briquette de charbon de bois pour chicha ?

Très souvent, on me demande ce que sont ces points clignotants à l’intérieur de la briquette de charbon de bois pour chicha, est-ce du tapioca ?

Non, ce n’est pas du tapioca – ce sont les granulés de la maille de la coquille de noix de coco.

Après le processus de carbonisation, nous broyons les coquilles de charbon de bois en petits granulés.

Donc, si vous brisez vos briquettes de charbon de narguilé en deux parties à l’intérieur, vous verrez ces granulés. Si les granulés sont gros et très bien carbonisés (ce qui signifie que votre niveau de carbone est de 85% et plus), ils clignoteront à la lumière du soleil.

En règle générale, il est préférable que les points clignotants à l’intérieur de vos briquettes de charbon de bois soient plus nombreux, car le niveau de carbone est plus élevé.

- Nouveau règlement pour le transport des briquettes de charbon de bois en coque de noix de coco (charbon de shisha) - octobre 30, 2025

- Briquette de charbon de coco Fabricant - avril 16, 2025

- Coconut Charcoal Briquette Factory – votre fabricant et fournisseur de confiance pour le meilleur charbon de bois pour shisha. - mars 13, 2025