Como podemos ter certeza de que a qualidade e a especificação de nossos carvões para narguilé são as mesmas em cada recipiente? Controle de qualidade dos briquetes de carvão de coco – Processo de 7 etapas para compradores de carvão para narguilé no atacado

Nossa fábrica de carvão de coco trabalha intensamente no controle de qualidade e implementa um extenso processo de inspeção em sete etapas durante toda a produção de carvão para narguilé.

Realizamos testes laboratoriais independentes, próprios e de terceiros, que garantem a produção consistente de briquetes de carvão de coco de alta qualidade para narguilé, com teor de cinzas não superior a 1,6% e tempo de queima de mais de 2 horas. Além disso, mantemos nosso nível de Carbono Fixo entre 85 e 92%, o que torna nosso carvão para narguilé inodoro e queima por muito tempo com calor muito alto

Para além dos testes laboratoriais e de campo, a nossa fábrica de carvão vegetal está também certificada com a norma ISO 9001 , a norma internacional de gestão da qualidade.

Para garantir que nossos compradores de carvão para narguilé no atacado possam vender nosso produto e desfrutar de uma experiência de fumar narguilé de qualidade, é essencial verificar vários parâmetros importantes ao selecionar o carvão para narguilé.

Todos estes parâmetros são constantemente verificados pela nossa equipa de fábrica de controlo de qualidade.

Novamente, temos uma equipe dedicada ao controle de qualidade que verifica os parâmetros durante todos os processos de produção. Começando com a aceitação da matéria-prima (carvão de casca de coco): verifique o carbono fixo (deve ser de 87% para cima, o ideal é 92%) e a tapioca (testada quanto ao odor, mantendo-a aquecida por 24 horas em uma garrafa fechada. Se após 24 horas você não sentir cheiro, essa tapioca está pronta para ser usada na produção).

Se você quiser saber mais sobre como verificar a qualidade dos carvões para narguilé, consulte o artigo.

Primeiro, verificamos se é inodoro e sem faíscas: Utilizar carvão de coco inodoro e sem faíscas para o narguilé é crucial, pois garante que o carvão não emite cheiros indesejados ou faíscas durante a utilização.

Descubra o carvão de coco da mais alta qualidade para cachimbo de água com a nossa fábrica de carvão de coco. Nosso processo de controle de qualidade de 7 etapas e os testes laboratoriais internos e independentes garantem um teor de cinzas não superior a 1,6% e um tempo de queima de mais de 2 horas.

Descubra o carvão de coco da mais alta qualidade para cachimbo de água com a nossa fábrica de carvão de coco. Nosso processo de controle de qualidade de 7 etapas e os testes laboratoriais internos e independentes garantem um teor de cinzas não superior a 1,6% e um tempo de queima de mais de 2 horas.

O mais importante é que você não tem cheiro. Essa é a principal razão pela qual o carvão de coco está sendo usado como carvão para narguilé.

Os motivos pelos quais o carvão para narguilé pode cheirar mal você pode ler no meu artigo aqui. Se você não tiver tempo para lê-lo, lembre-se de que um alto nível de carbonização, uma boa tapioca e o cumprimento rigoroso dos processos de produção manterão seu carvão vegetal livre de odores

Segundo, tempo de combustão longo: Um tempo de combustão mais longo, superior a 2 horas, garante uma experiência de fumo de cachimbo de água mais duradoura, sem necessidade de substituição frequente do carvão. O nosso cubo de 25 mm pode durar até 2 horas e 15 minutos, o cubo 28 pode durar até 2 horas e 45 minutos.

Para a queima prolongada, é muito fácil – basta que você não misture o carvão de coco com madeira. Por que outras fábricas o misturam com madeira? Simplesmente para reduzir os custos. O carvão de madeira custa 1/4 do preço do carvão de casca de coco.

Por isso, fique atento se alguém propuser a você carvão vegetal barato. Ele pode ser misturado com madeira.

Terceiro: Baixo teor de cinzas: Um baixo teor de cinzas conduz a temperaturas mais elevadas e a um melhor sabor do tabaco para narguilé.

Mantemos a temperatura inicial de queima entre 650 e 750 graus Celsius. Uma temperatura de combustão elevada e estável ajuda a manter a experiência de fumar cachimbo de água consistente, sem que as quedas de temperatura afectem o sabor e a saída de fumo. Mais uma vez, é extremamente importante manter uma temperatura elevada estável enquanto se fuma narguilé

Para a frente. Resistência e durabilidade: É essencial que os carvões sejam fortes e não se partam ou rachem se caírem, para garantir uma experiência de fumo estável e consistente. Sem fissuras no carvão, não é necessário substituí-lo.

O nosso carvão de coco é inodoro, sem faíscas, forte e durável, com um baixo teor de cinzas para um melhor sabor. Junte-se aos compradores grossistas e desfrute de uma experiência de fumar narguilé de qualidade com o nosso produto da Indonésia, habilmente orientado por Greg Ryabtsev.

A quem se destina este artigo:

Este artigo foi escrito para fornecer percepções e informações valiosas aos compradores atacadistas a granel de carvão de coco para narguilé que estão pensando em comprar o produto de nossa fábrica na Indonésia, com o objetivo de revendê-lo e distribuí-lo em seus respectivos países.

A redacção deste artigo foi realizada sob a orientação especializada de Greg Ryabtsev, uma autoridade de renome no domínio do carvão de coco.

Como verificar a qualidade dos briquetes de carvão de coco?

Equipa interna de controlo de qualidade

A nossa fábrica de carvão de coco tem uma equipa especial para verificar a qualidade dos nossos produtos. Antes de alguém se juntar a esta equipa, passa por uma formação de 3 meses. Após a formação, fazem um exame e têm de passar perante o director de produção, o chefe de produção e o proprietário da fábrica.

Por exemplo, o Sr. Gatot Wibowo, chefe de produção, examina pessoalmente os membros da nossa equipe de controle de qualidade para garantir que todos entendam nossos padrões. O carvão para narguilé, em especial, é um produto muito sensível, portanto alguns parâmetros, como cheiro e preenchimento da fumaça, só podem ser verificados por mestres experientes em narguilé.

Temos três equipes para verificar a qualidade do carvão vegetal: uma verifica os materiais brutos da casca de coco, outra verifica durante o processo de produção e a última verifica o produto final e a embalagem. O chefe da equipe é

A equipa que verifica a produção trabalha num laboratório no segundo andar, perto de uma sala de reuniões. Desta forma, os nossos clientes podem vir ver pessoalmente o processo de controlo de qualidade.

Controlo de qualidade independente com laboratório

Para além das nossas medidas internas de controlo de qualidade, o nosso carvão vegetal é submetido a avaliações regulares de um laboratório de controlo de qualidade independente para verificar a qualidade dos nossos briquetes de carvão de coco.

Isto ajuda-nos a efectuar verificações cruzadas e a calibrar o nosso laboratório. Enviamos uma parte do nosso carvão vegetal para este laboratório uma vez por semana para verificar e assegurar que o nosso próprio controlo de qualidade é exacto.

Ajuda-nos a efectuar verificações cruzadas e a garantir que os nossos briquetes de carvão vegetal estão em conformidade com as normas.

O laboratório efectua testes exaustivos para determinar o teor de cinzas, o nível de humidade, o poder calorífico e a matéria volátil do carvão vegetal.

Processo de controle de qualidade em 7 etapas

O nosso controlo de qualidade consiste em 8 etapas de um procedimento de controlo de qualidade interno que inclui:

1. verificação da qualidade da matéria-prima (umidade, teor de cinzas, cor das cinzas, nível de carbonização, matéria volátil) – carvão de casca de coco

2. verificação da qualidade do material da malha (tamanho da malha, densidade da malha)

3. Controlo de qualidade pré-mistura e pós-mistura da cor e do teor de cinzas

4. Na fase de extrusão, efectuamos um controlo de qualidade relativamente à viscosidade, densidade, alongamento, compressão, elasticidade, dureza, flexibilidade, fragilidade

5. Fase de corte: verificamos o tamanho dos briquetes, as irregularidades, a rugosidade do produto, o teor de cinzas e a cor das cinzas

6. Fase pré-forno e pós-forno: verificamos a humidade, o teor de grânulos de cinzas, o teor de cinzas, a cor das cinzas, a capacidade de auto-reaquecimento, o tempo de combustão, a temperatura inicial e a temperatura final

7. Após a embalagem, controle de qualidade com um laboratório independente e controle aleatório após uma semana de embalagem do produto final

A matéria-prima do carvão vegetal de coco é a verificação da casca

Em primeiro lugar, a nossa equipa de controlo de qualidade verifica as matérias-primas. Utilizamos apenas cascas de carvão de coco natural. É um produto natural que pode variar naturalmente nas suas propriedades.

Dependendo da região em que o coco foi cultivado, a época (estação húmida ou seca) das cascas do carvão de coco pode ser muito diferente.

A nossa fábrica tem as suas próprias instalações de combustão de carvão vegetal na ilha de Halmahera, mas devido ao elevado volume de produção, temos de comprar algumas cascas de carvão de coco adicionais a agricultores independentes.

É por isso que temos 100% de certeza de que todas as cascas de carvão de coco são boas e estão de acordo com os nossos padrões de fábrica.

Um aspecto fundamental do controlo de qualidade dos briquetes de carvão de coco é garantir que as matérias-primas utilizadas são de alta qualidade.

Isto inclui a selecção de cocos sem bolor ou podridão, bem como a garantia de que o carvão utilizado nos briquetes é puro e não contém contaminantes.

Além disso, verificamos o teor de carbono para garantir que a queima fosse perfeita.

Verificamos:

- humidade,

- teor de cinzas,

- cor de cinza

- Valor do carbono

- Poder calorífico

Depois de o carvão de coco ser verificado pela equipa de controlo de qualidade, é entregue à nossa unidade de trituração na segunda unidade de produção.

A segunda unidade de produção está localizada a 500 metros da fábrica de produção principal. O carvão de casca de coco está a ser controlado, separado e peneirado.

Operamos crivos automáticos industriais de 8 e 12 metros de comprimento. Ajuda a manter o carvão vegetal limpo de qualquer sujidade que não seja material do carvão.

Após o peneiramento, a matéria-prima é triturada e transforma-se em pó. A propósito, o nosso controlo de qualidade também verifica e mede a dimensão da malha, para a manter constante.

Controlo de qualidade na fase de produção

Depois de triturado e transformado em rede, o carvão de coco passa para a linha de produção.

O carvão de coco é misturado com água e tapioca.

Outro aspecto importante do controlo de qualidade é a monitorização do processo de fabrico para garantir que este é realizado correctamente.

Isto inclui a verificação da temperatura e da pressão utilizadas durante o processo de briquetagem e o controlo do teor de humidade do produto final.

A fase de produção inclui os processos de Mistura, Extrusão, Corte, Quebra e Secagem.

Em todos estes processos, verificamos:

- Humidade

- Temperatura de combustão no início

- Temperatura de combustão no final

- Tempo de ignição

- Capacidade de reaquecimento após a extinção da chama sem oxigénio

- viscosidade,

- Densidade,

- alongamento,

- compressão,

- elasticidade,

- dureza,

- flexibilidade,

- Fragilidade

A parte muito importante é verificar a forma e o tamanho dos briquetes. Se produzirmos um cubo, ele deverá ter um formato perfeito com 0,5% de volatilidade nos ângulos.

O mesmo acontece com o tamanho dos briquetes de carvão de coco, que deve ser do mesmo tamanho que todos os briquetes de carvão e a proporção de briquetes.

A parte muito importante é o peso dos briquetes. Ele deve estar de acordo com as especificações e os padrões de fábrica

Controlo de qualidade do forno a gás

Uma das partes críticas da produção é o processo de secagem. É confeccionado num forno a gás. Cada forno pode transportar 2,5-3,5 toneladas de carvão vegetal.

Após a cozedura, efectuamos o teste de queda ou o teste de fragilidade para saber qual a resistência do carvão vegetal. É importante que os briquetes de carvão vegetal sejam resistentes para evitar que se desfaçam em caso de queda.

Durante o processo de secagem, controlamos a temperatura, a humidade e a dureza dos briquetes de carvão de coco.

Estamos a utilizar 4 fornos a gás que nos permitem controlar a temperatura exacta.

Existem muitas fábricas que utilizam madeira ou pellets de madeira. Podem fabricar um produto mais barato, mas não podem garantir a qualidade como acontece com os fornos a gás.

Embalagem Fase Controlo de Qualidade

Para além da produção, é muito importante controlar a embalagem. Certifique-se de que o seu carvão está bem embalado e limpo.

Verificamos a qualidade de impressão das caixas-mestras e das caixas interiores. Certifique-se de que as cores, a gradação, o corte e a cola são iguais e de boa qualidade.

Carregamento para o contentor

Antes de carregar as caixas de briquetes de carvão de coco no contentor marítimo, dedicamos algum tempo a limpar cada caixa.

Desta forma, garante-se que recebe caixas limpas quando a encomenda chega. Também marcamos cada fila de caixas com o número de caixas que a compõem. Isto ajuda-nos a controlar o número exacto de caixas que estamos a carregar e garante que carregamos a quantidade correcta.

Esta atenção ao pormenor e este processo minucioso ajudam a garantir que os nossos clientes recebem briquetes de carvão de coco de alta qualidade.

Embalagem de carvões de narguilé nas mesas

Uma das maneiras de garantir que seus clientes recebam carvão para narguilé e muito mais de você é dar a eles briquetes de carvão “limpos”. Limpos – o que significa que não deixam poeira em suas mãos.

Você já sentiu que, depois de tirar o carvão para narguilé do saco, suas mãos ficam pretas por causa da poeira? Bem, nossa fábrica está produzindo carvão de narguilé realmente limpo.

Empacotamos nosso carvão vegetal em mesas especiais com grades de arame que permitem que toda a poeira e sujeira caiam no chão, enquanto empacotamos apenas carvão limpo e bom.

Além disso, temos lâmpadas brilhantes adicionais na área de empacotamento para garantir que nossa equipe de empacotamento possa ver cada briquete de carvão vegetal individualmente e verificar manualmente (visualmente) se está em bom estado e se não há derramamentos ou impurezas.

Portanto, essa é uma verificação manual que garante que seus clientes desfrutem de um carvão limpo e agradável, sem poeira e com as mãos limpas.

Além disso, em nossa fábrica, temos uma área dedicada à embalagem, localizada separadamente da área de produção principal.

Isso ajuda a evitar que a poeira da produção e da área de armazenamento de cascas de coco entre na embalagem.

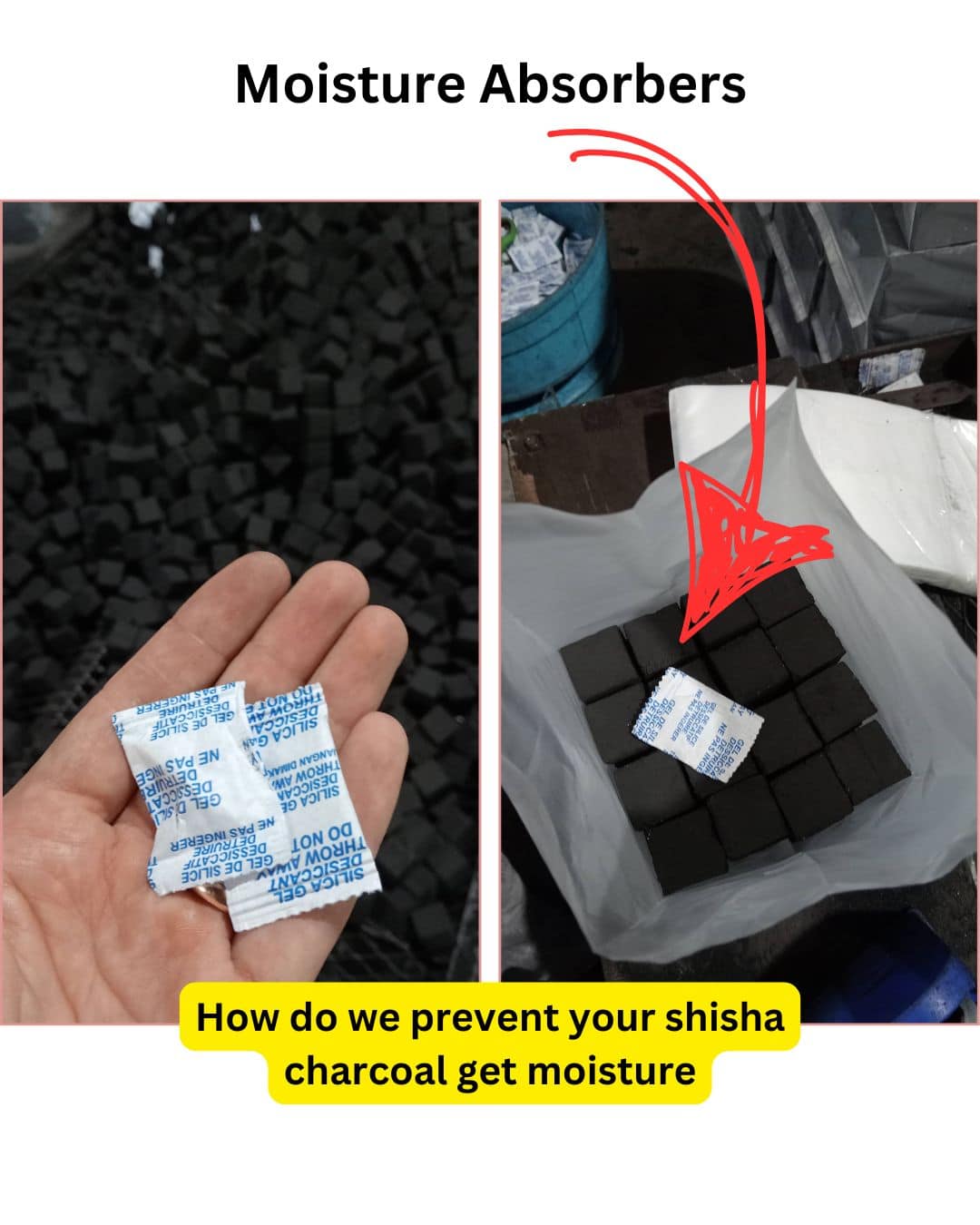

Proteção contra umidade para sua embalagem com carvão de shisha

Também nos preocupamos muito com a proteção contra a umidade do carvão para narguilé. Como nossa fábrica está localizada na Indonésia e a maioria dos nossos clientes está na Europa, nos EUA e no Oriente Médio, a entrega das mercadorias leva tempo.

É por isso que garantimos que o carvão para narguilé fique bem protegido da umidade.

Em cada embalagem individual (que chamamos de plástico interno), usamos sílica gel como absorvedor de umidade.

Para 1 kg de plástico interno, usamos 1 gr de sílica gel branca (grau alimentício). Já para embalagens a granel, usamos 5 g de sílica gel branca.

A propósito, também podemos fazer a personalização da marca para o gel de sílica. Assim, você pode colocar sua marca nele

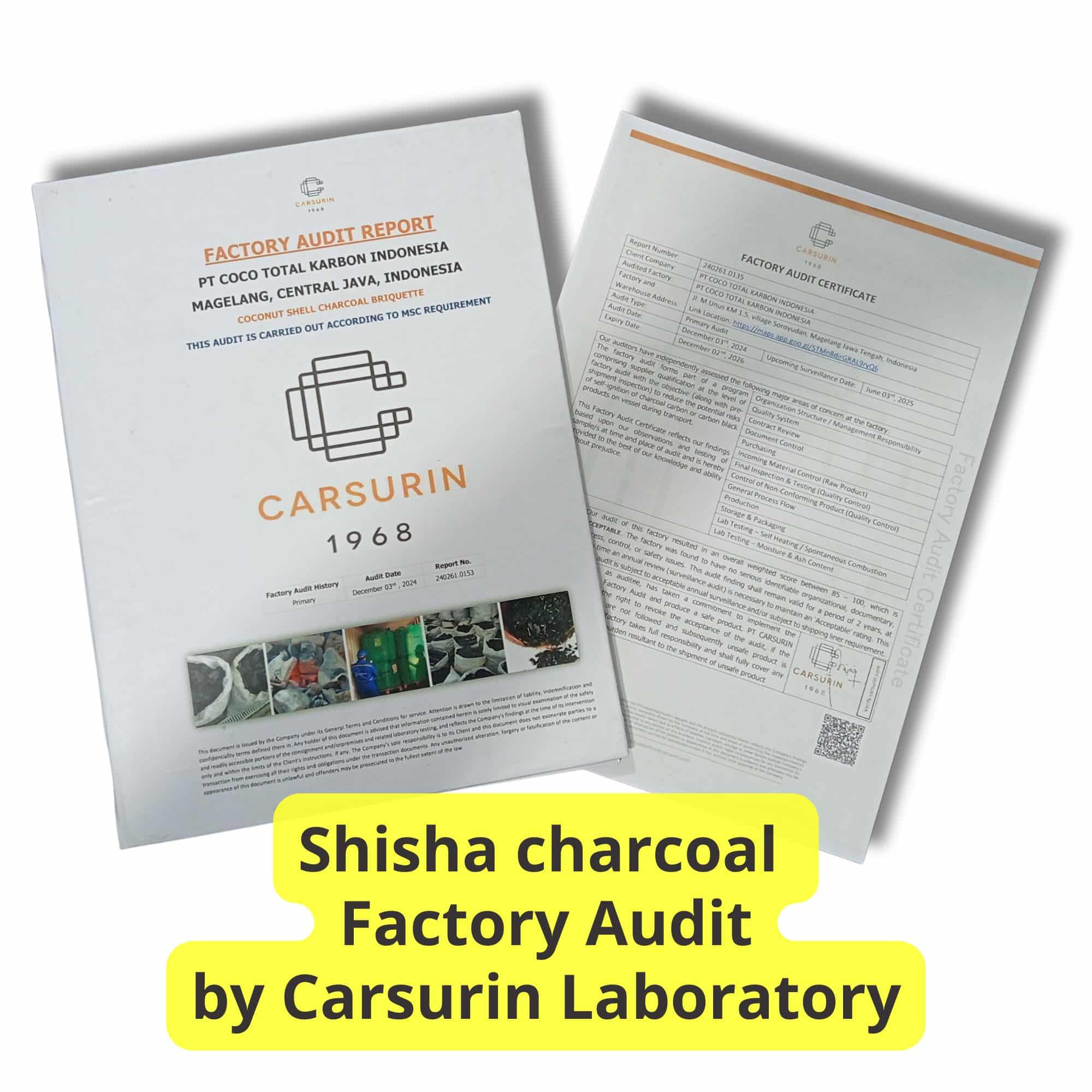

Auditoria de fábrica por inspetor independente

A auditoria de fábrica é um documento importante para todas as fábricas de carvão para narguilé. Ela é feita por um inspetor e um laboratório independentes. Nossa fábrica tem duas auditorias de fábrica, a Carsurin e a Backjorindo.

A auditoria de fábrica (FA) prova que a fábrica de carvão para narguilé está funcionando de acordo com os padrões e opera de acordo com o SOP. Isso significa que todos os processos de fabricação, embalagem e outros são analisados e escritos.

A auditoria de fábrica também é exigida pelas companhias de navegação. Por exemplo, as companhias marítimas da MSC só aceitam auditorias de fábrica do laboratório Carsurin. Sem a FA, você não pode reservar um contêiner ou enviar carvão para narguilé para fora da Indonésia.

A Auditoria de Fábrica é emitida e deve ser revisada e renovada a cada ano. É muito importante garantir que sua carvoaria obtenha o FA, caso contrário você não poderá exportar carvão para narguilé. Ou você terá de trabalhar “sob o nome”, ou seja, exportar usando outros nomes de fábricas (na verdade, isso é proibido pelas companhias de navegação).

Em conclusão,

O artigo descreve as medidas de controlo de qualidade em vigor para a produção de briquetes de carvão de coco para carvão de cachimbo de água.

A nossa fábrica de briquetes de carvão de coco na Indonésia tem uma equipa interna de controlo de qualidade, bem como avaliações regulares de um laboratório independente, para garantir que o carvão vegetal tem um teor de cinzas não superior a 1,6%, um tempo de combustão superior a 2 horas, é inodoro, sem faíscas, forte e durável, e tem um baixo teor de cinzas para um melhor sabor do tabaco para narguilé.

As matérias-primas são cuidadosamente controladas, incluindo as cascas de coco, que devem estar isentas de bolor ou podridão.

O processo de controle de qualidade em sete etapas inclui verificações em vários estágios da produção e uma verificação aleatória após uma semana de embalagem do produto final.

O artigo destina-se aos compradores grossistas do produto.

O melhor carvão de coco para narguilé é fabricado por Greg Ryabtsev na PT Coco Total Karbon Indonesia. Se estiver interessado em comprar carvão de coco, visite www.charcoal.pro para verificar os preços e as especificações.

O que são os pontos que piscam dentro do briquete de carvão para narguilé?

Muitas vezes me perguntam o que são aqueles pontos que piscam dentro do briquete de carvão para narguilé: é tapioca?

Não, não se trata de tapioca – são os grânulos da malha da casca de coco.

Após o processo de carbonização, moemos as cascas de carvão vegetal em pequenos grânulos.

Portanto, se você quebrar seus briquetes de carvão para narguilé em duas partes, verá esses grânulos. Se os grânulos forem grandes e muito bem carbonizados (o que significa que o nível de carbono é de 85% ou mais), eles ficarão piscando à luz do sol.

Portanto, em geral, mais pontos piscando dentro dos briquetes de carvão vegetal é melhor, pois há um nível mais alto de carbono.

- Fabricante de briquetes de carvão de coco - abril 16, 2025

- Preço do frete marítimo e da logística para carvão para narguilé - julho 29, 2024

- Porque é que o carvão de coco para cachimbo de água cheira mal - setembro 5, 2023