¿Cómo podemos asegurarnos de que la calidad y las especificaciones de nuestros carbones para narguile son las mismas en cada recipiente? Control de calidad de las briquetas de carbón de coco – Proceso de 7 pasos para compradores al por mayor de carbón para shisha

Nuestra fábrica de carbón de coco trabaja duro en el control de calidad y aplica un exhaustivo proceso de inspección de 7 pasos durante toda la producción de carbón para narguile.

Realizamos pruebas en laboratorios propios e independientes que garantizan que producimos sistemáticamente briquetas de carbón de coco de alta calidad para shisha, con un contenido de ceniza no superior al 1,6% y un tiempo de combustión de más de 2 horas. Además, mantenemos nuestro nivel de Carbón Fijo entre el 85 y el 92%, lo que hace que nuestro carbón para shisha sea inodoro y arda mucho tiempo con un calor muy alto.

Además de las pruebas de laboratorio y de campo, nuestra fábrica de carbón vegetal cuenta con la certificación ISO 9001 , la norma internacional de gestión de la calidad.

Para asegurarnos de que nuestros compradores mayoristas de carbón para narguile pueden vender nuestro producto y disfrutar de una experiencia de calidad al fumar shisha, es esencial comprobar varios parámetros clave al seleccionar el carbón para shisha.

Todos estos parámetros son comprobados constantemente por nuestro equipo de control de calidad en fábrica.

De nuevo, tenemos un equipo dedicado al control de calidad que comprueba los parámetros durante todos los procesos de producción. Empezando por la aceptación de la materia prima (carbón de cáscara de coco): comprobación del Carbono Fijo (debe ser del 87% en adelante, ideal 92%), y de la tapioca (comprobación del olor, manteniéndola 24 horas calentada en la botella cerrada. Si al cabo de 24 horas no hay olor, la tapioca puede utilizarse en la producción).

Si quieres leer más sobre cómo comprobar la calidad de los carbones de narguile, puedes consultar el artículo.

En primer lugar, comprobamos que sea inodoro y sin chispas: Usar carbón de coco inodoro y sin chispas para shisha es crucial, ya que garantiza que el carbón no emita olores ni chispas no deseados durante su uso.

Descubra el carbón de coco de mayor calidad para narguile con nuestra fábrica de carbón de coco. Nuestro proceso de control de calidad en 7 pasos y las pruebas de laboratorio internas e independientes garantizan un contenido de cenizas no superior al 1,6% y un tiempo de combustión de más de 2 horas.

Descubra el carbón de coco de mayor calidad para narguile con nuestra fábrica de carbón de coco. Nuestro proceso de control de calidad en 7 pasos y las pruebas de laboratorio internas e independientes garantizan un contenido de cenizas no superior al 1,6% y un tiempo de combustión de más de 2 horas.

Y lo que es más importante, sin olor. Es la razón principal por la que se utiliza el carbón de coco para los carbones de narguile.

Las razones por las que el carbón para shisha puede oler las puedes leer en mi artículo aquí. Si no tienes tiempo de leerlo, recuerda que un alto nivel de carbonización, una buena tapioca y un estricto seguimiento de los procesos de producción mantendrán tu carbón a salvo de olores.

Segundo, largo tiempo de combustión: Un tiempo de combustión superior a 2 horas garantiza una experiencia de fumar narguile más duradera sin necesidad de sustituir el carbón con frecuencia. Nuestro cubo de 25 mm puede permanecer hasta 2 horas 15 minutos, el cubo 28 puede durar hasta 2 horas 45 minutos.

Para una combustión prolongada es muy fácil: simplemente no mezcles tu carbón de coco con madera. ¿Por qué otras fábricas lo mezclan con madera? Simplemente para abaratar costes. El carbón de madera cuesta 1/4 del precio del carbón de cáscara de coco.

Por eso – ten cuidado si alguien te propone carbón barato. Puede mezclarse con madera.

Tercero: Bajo contenido de ceniza: Un bajo contenido de ceniza conduce a temperaturas más altas y a un mejor sabor del tabaco de shisha.

Mantenemos la temperatura inicial de combustión entre 650 y 750 Celsius. Una temperatura de combustión alta y estable ayuda a mantener la experiencia de fumar hookah consistente, sin caídas en la temperatura que afectan el sabor y la salida de humo. De nuevo, es extremadamente importante mantener una temperatura alta estable mientras se fuma shisha

Adelante. Resistencia y durabilidad: Es esencial que los carbones sean resistentes y no se agrieten o rompan si se caen, para garantizar una experiencia de fumado estable y consistente. No hay grietas en el carbón, no hay necesidad de reemplazarlo.

Nuestro carbón de coco es inodoro, sin chispas, resistente y duradero, con un bajo contenido en cenizas para un mejor sabor. Únase a los compradores al por mayor y disfrute de una experiencia de fumar shisha de calidad con nuestro producto de Indonesia, guiado de forma experta por Greg Ryabtsev.

A quién va dirigido este artículo:

Este artículo se ha escrito para proporcionar valiosos conocimientos e información a los compradores al por mayor de carbón de coco para shisha que estén pensando en comprar el producto a nuestra fábrica de Indonesia, con el objetivo de revenderlo y distribuirlo en sus respectivos países.

La composición de este artículo se ha llevado a cabo bajo la experta dirección de Greg Ryabtsev, una reputada autoridad en el campo del carbón de coco.

¿Cómo se comprueba la calidad de las briquetas de carbón de coco?

Equipo interno de control de calidad

Nuestra fábrica de carbón de coco cuenta con un equipo especial para comprobar la calidad de nuestros productos. Antes de que alguien se una a este equipo, pasa por una formación de 3 meses. Tras la formación, realizan un examen y deben aprobarlo delante del director de producción, el jefe de producción y el dueño de la fábrica.

Por ejemplo, el Sr. Gatot Wibowo, Jefe de Producción, examina personalmente a los miembros de nuestro equipo de control de calidad, para asegurarse de que todos comprenden nuestras normas. Especialmente, el carbón para shisha es un producto muy sensible, por lo que algunos parámetros como el olor y el relleno de la fumada sólo pueden ser comprobados por maestros experimentados en shisha.

Tenemos tres equipos para comprobar la calidad del carbón vegetal: uno comprueba las materias primas de la cáscara de coco, otro comprueba durante el proceso de producción y el último comprueba el producto final y el envasado. El jefe del equipo es

El equipo que controla durante la producción trabaja en un laboratorio de la segunda planta, cerca de una sala de reuniones. De este modo, nuestros clientes pueden venir y ver por sí mismos el proceso de control de calidad.

Control de calidad independiente con laboratorio

Además de nuestras medidas internas de control de calidad, nuestro carbón vegetal se somete a evaluaciones periódicas de un laboratorio de control de calidad independiente para verificar la calidad de nuestras briquetas de carbón de coco.

Esto nos ayuda a cotejar y calibrar nuestro laboratorio. Enviamos parte de nuestro carbón vegetal a este laboratorio una vez a la semana para hacer una doble comprobación y asegurarnos de que nuestro propio control de calidad es preciso.

Nos ayuda a cotejar y asegurarnos de que nuestras briquetas de carbón se ajustan a las normas.

El laboratorio realiza pruebas exhaustivas para determinar el contenido de cenizas, el nivel de humedad, el valor calorífico y la materia volátil del carbón vegetal.

Proceso de control de calidad en 7 pasos

Nuestro control de calidad consta de 8 pasos en un procedimiento interno de control de calidad que incluye:

1. control de calidad de la materia prima (humedad, contenido de cenizas, color de las cenizas, nivel de carbonización, materia volátil) -carbón de cáscara de coco

2. control de calidad del material mallado (tamaño de la malla, densidad de la malla)

3. Control de calidad previo y posterior a la mezcla del color y el contenido de cenizas

4. En la fase de extrusión se comprueba la viscosidad, la densidad, el estiramiento, la compresión, la elasticidad, la dureza, la flexibilidad y la fragilidad.

5. Etapa de corte: comprobamos el tamaño de las briquetas, las irregularidades, la rugosidad del producto, el contenido de cenizas y el color de las cenizas.

6. Etapa de prehorneado y posthorneado: comprobamos la humedad, el contenido de gránulos de ceniza, el contenido de ceniza, el color de la ceniza, la capacidad de autorrecalentamiento, el tiempo de combustión, la temperatura inicial y la temperatura final.

7. Control de calidad tras el envasado con un laboratorio independiente y control aleatorio tras 1 semana de envasado del producto final.

La materia prima de la cáscara de carbón de coco comprobar

En primer lugar, nuestro equipo de control de calidad comprueba las materias primas. Sólo utilizamos cáscaras naturales de carbón de coco. Es un producto natural que puede variar naturalmente en sus propiedades.

Dependiendo de la región en la que se haya cultivado el coco, la temporada (húmeda o seca) de las cáscaras de carbón de coco puede ser muy diferente.

Nuestra fábrica tiene su propia carbonera en la isla de Halmahera, pero debido al gran volumen de producción, tenemos que comprar más cáscaras de coco a agricultores independientes.

Por eso nos hemos asegurado al 100% de que todas las cáscaras de carbón de coco son buenas y están de acuerdo con nuestros estándares de fábrica.

Un aspecto clave del control de calidad de las briquetas de carbón vegetal de coco es garantizar que las materias primas utilizadas sean de alta calidad.

Esto incluye seleccionar cocos sin moho ni podredumbre, así como garantizar que el carbón utilizado en las briquetas sea puro y no contenga contaminantes.

Además, comprobamos el contenido de carbono para asegurarnos de que se quemaba perfectamente.

Lo comprobamos:

- humedad,

- contenido en cenizas,

- color ceniza

- Valor del carbono

- Poder calorífico

Después de que el equipo de control de calidad compruebe el carbón de coco, se entrega a nuestras instalaciones de trituración en la segunda unidad de producción.

La segunda unidad de producción está situada a 500 metros de la fábrica de producción principal. El carbón de cáscara de coco se comprueba, separa y criba.

Operamos con cribas automáticas industriales de 8 y 12 metros de longitud. Ayuda a mantener el carbón limpio de cualquier suciedad que no sean los materiales del carbón.

Tras el cribado, la materia prima se tritura y se convierte en polvo. Por cierto, nuestro control de calidad también comprueba y mide el tamaño de malla, para mantenerlo constante.

Control de calidad en la fase de producción

Una vez triturado y convertido en malla, el carbón de coco pasa a la línea de producción.

El carbón de coco se mezcla con agua y tapioca.

Otro aspecto importante del control de calidad es supervisar el proceso de fabricación para garantizar que se lleva a cabo correctamente.

Esto incluye comprobar la temperatura y la presión utilizadas durante el proceso de briqueteado y controlar el contenido de humedad del producto final.

La fase de producción incluye los procesos de mezcla, extrusión, corte, rotura y secado.

En todos esos procesos, comprobamos:

- Humedad

- Temperatura de combustión al inicio

- Temperatura de combustión al final

- Tiempo de encendido

- Capacidad de recalentamiento tras la extinción de la llama sin oxígeno

- viscosidad,

- Densidad,

- estiramiento,

- compresión,

- elasticidad,

- dureza,

- flexibilidad,

- Fragilidad

Lo más importante es comprobar la forma y el tamaño de las briquetas. Si producimos un cubo, debe ser un cubo de forma perfecta con un 0,5% de volatilidad en los ángulos.

El tamaño de las briquetas de carbón de coco debe ser el mismo que el de todas las briquetas de carbón y la proporción de briquetas.

La parte más importante es el peso de las briquetas. Debe ser conforme a las especificaciones y normas de fábrica

Control de calidad del horno de gas

Una de las partes críticas de la producción es el proceso de secado. Se hace en un horno de gas. Cada horno puede transportar entre 2,5 y 3,5 toneladas de carbón.

Después del horno, hacemos Drop Test o test de fragilidad para saber cómo de fuerte es el carbón. Es importante que las briquetas de carbón sean resistentes para evitar que se deshagan si se cae.

Durante el proceso de secado, controlamos la temperatura, la humedad y la dureza de las briquetas de carbón de coco.

Estamos utilizando 4 hornos de gas que nos permiten controlar la temperatura exacta.

Hay muchas fábricas que utilizan madera o pellets de madera. Pueden fabricar un producto más barato, pero no pueden garantizar la calidad como hacemos con los hornos de gas.

Fase de envasado Control de calidad

Además de la producción, es muy importante controlar el envasado. Asegúrate de que el carbón esté bien empaquetado.

Comprobamos la calidad de impresión de las cajas maestras y las cajas interiores. Asegúrese de que todos los colores, la gradación, el corte y el pegamento son iguales y buenos.

Carga en contenedor

Antes de cargar las cajas de briquetas de carbón de coco en el contenedor oceánico, nos tomamos el tiempo necesario para limpiar cada caja.

Así se asegura de recibir cajas limpias cuando llegue el envío. También marcamos cada fila de casillas con el número de casillas que contiene. Esto nos ayuda a controlar el número exacto de cajas que estamos cargando y garantiza que carguemos la cantidad correcta.

Esta atención al detalle y el proceso minucioso ayudan a garantizar que nuestros clientes reciban briquetas de carbón de coco de alta calidad.

Envases de carbones de narguile en las mesas

Una de las formas de asegurarte de que tus clientes reciben de ti carbón para shisha y mucho más es darles briquetas de carbón «limpias». Limpias significa que no dejan polvo en las manos.

¿Has experimentado alguna vez que después de sacar el carbón de shisha de la bolsa tus manos se ennegrecen a causa del polvo? Pues bien, nuestra fábrica fabrica carbones de narguile realmente limpios.

Empaquetamos nuestro carbón en mesas especiales con rejillas de alambre que permiten que todo el polvo y la suciedad caigan al suelo, empaquetando sólo carbón limpio y bonito.

Además, tenemos lámparas brillantes adicionales en la zona de empaquetado para asegurarnos de que nuestro equipo de empaquetado pueda ver cada briqueta de carbón individual y comprobar manualmente (visualmente) si está en buen estado y no tiene derrames ni impurezas.

Así que esta comprobación manual garantizará que tus clientes disfruten de un carbón limpio y agradable, sin polvo y con las manos limpias.

Además, en nuestra fábrica tenemos una zona de envasado separada de la zona de producción principal.

Esto ayuda a evitar que el polvo de la producción y del almacén de cáscaras de coco entre en el embalaje.

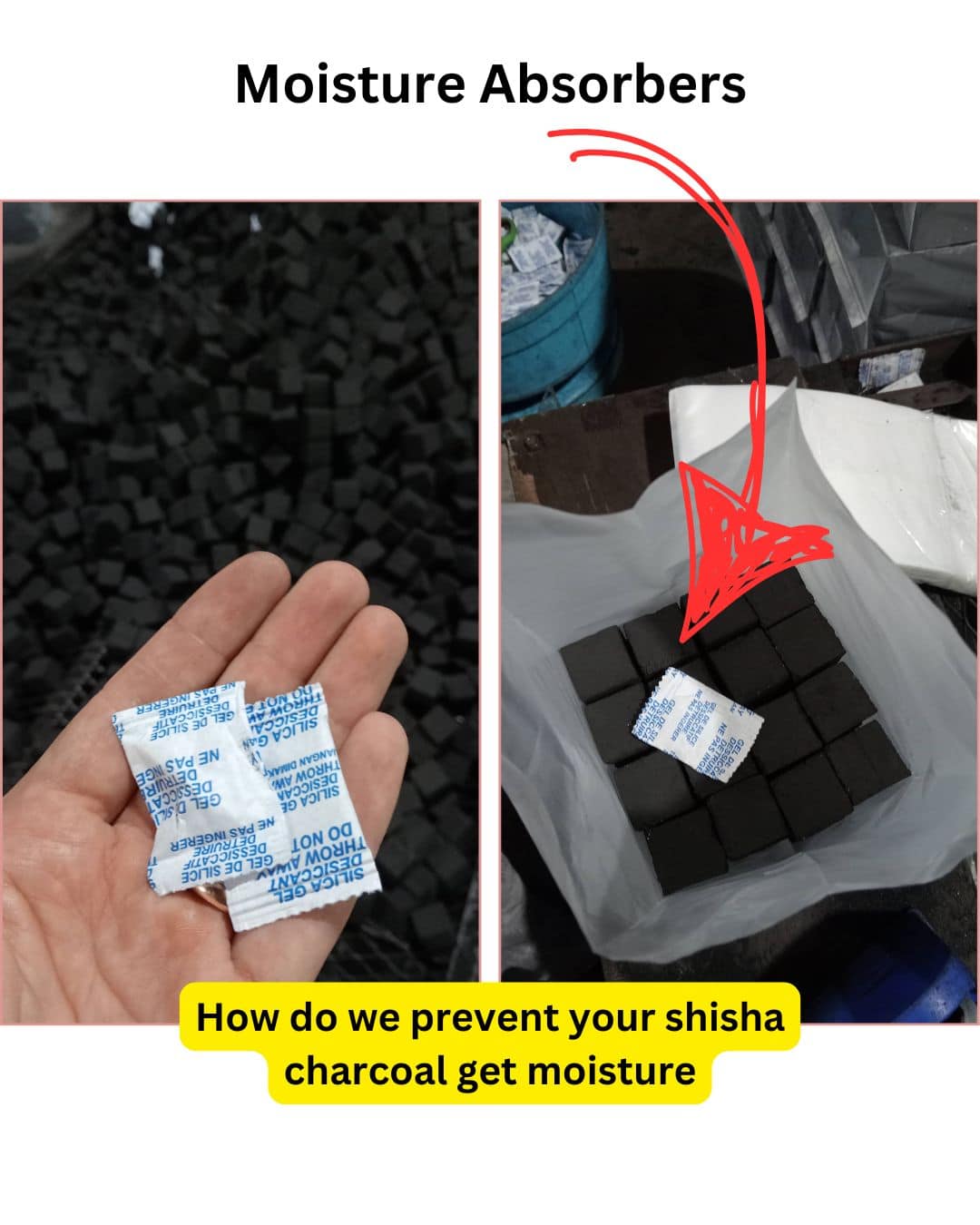

Protección antihumedad para tus envases con carbón de shisha

También cuidamos mucho la protección contra la humedad del carbón para shisha. Como nuestra fábrica está en Indonesia y la mayoría de nuestros clientes están en Europa, EE.UU. y Oriente Medio, tardamos tiempo en entregar la mercancía.

Por eso nos aseguramos de que tu carbón para shisha esté bien protegido de la humedad.

En cada envase individual (lo llamamos plástico interior) utilizamos gel de sílice como absorbente de humedad.

Para 1 kg de plástico interior utilizamos gel de sílice blanco (de calidad alimentaria) 1 gr. Mientras que para los envases a granel utilizamos 5 gr de gel de sílice blanco.

Por cierto, también podemos hacer marcas aduaneras para el gel de sílice. Así que puedes ponerle tu marca

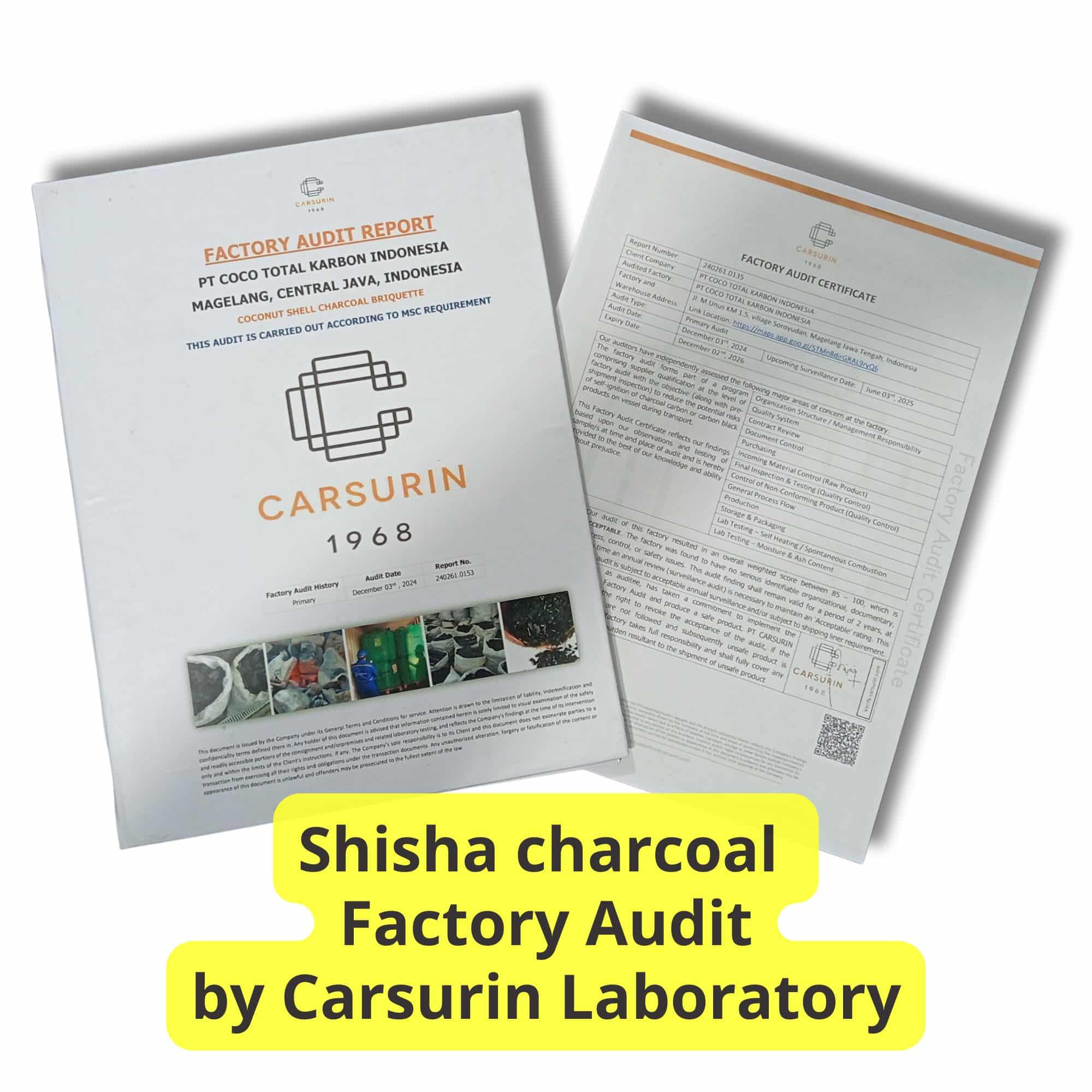

Auditoría de fábrica por un inspector independiente

La auditoría de fábrica es un documento importante para todas las fábricas de carbón para shisha. La realizan inspectores y laboratorios independientes. Nuestra fábrica tiene dos Auditorías de Fábrica de Carsurin y Backjorindo.

La Auditoría de Fábrica (AF) es la prueba de que la fábrica de carbones de narguile funciona según las normas y de acuerdo con los PNT. Esto significa que se analizan y redactan todos los procesos de fabricación, envasado y otros.

Las navieras también exigen auditorías de fábrica. Por ejemplo, las navieras MSC sólo aceptan auditorías de fábrica del laboratorio Carsurin. Sin la FA no puedes reservar un contenedor ni enviar carbón para shisha fuera de Indonesia.

La Auditoría de Fábrica se expide y tiene que ser revisada y renovada cada año. Es muy importante que te asegures de que tu fábrica de carbón vegetal obtiene la FA, de lo contrario no podrás exportar carbón para shisha. O tienes que trabajar «bajo el nombre», es decir, exportar utilizando otros nombres de fábrica (en realidad está prohibido por las compañías navieras).

En conclusión,

El artículo describe las medidas de control de calidad aplicadas a la producción de briquetas de carbón de coco para narguiles.

Nuestra fábrica de briquetas de carbón de coco de Indonesia cuenta con un equipo interno de control de calidad, así como con evaluaciones periódicas de un laboratorio independiente, para garantizar que el carbón tenga un contenido de cenizas no superior al 1,6%, un tiempo de combustión de más de 2 horas, sea inodoro, sin chispas, resistente y duradero, y tenga un bajo contenido de cenizas para un mejor sabor del tabaco de shisha.

Las materias primas se comprueban cuidadosamente, incluidas las cáscaras de coco, que deben estar libres de moho o podredumbre.

El proceso de control de calidad de 7 pasos incluye comprobaciones en varias fases de la producción y una comprobación aleatoria tras 1 semana de envasado del producto final.

El artículo va dirigido a los compradores al por mayor del producto.

El mejor carbón de coco para shisha lo fabrica Greg Ryabtsev en PT Coco Total Karbon Indonesia. Si está interesado en comprar carbón vegetal de coco, visite www.charcoal.pro para consultar precios y especificaciones.

¿Qué son los puntos parpadeantes dentro de la briqueta de carbón para shisha?

Muy a menudo me preguntan qué son esos puntitos parpadeantes dentro de la briqueta de carbón de la shisha, ¿es tapioca?

No, no es tapioca: son los gránulos de la malla de cáscara de coco.

Después del proceso de carbonización, trituramos las cáscaras de carbón hasta convertirlas en pequeños gránulos.

Así que si partes tus briquetas de carbón de narguile en dos partes, dentro verás esos gránulos. Si los gránulos son grandes y están muy bien carbonizados (lo que significa que su nivel de Carbón es del 85% o superior) parpadearán a la luz del sol.

Así que, en general, más puntos parpadeantes dentro de tus briquetas de carbón es mejor, ya que tiene un nivel de carbono más alto.

- Fabricante de briquetas de carbón de coco - abril 16, 2025

- Fábrica de Briquetas de Carbón de Coco – tu fabricante y proveedor de confianza para el Mejor Carbón para Shisha - marzo 13, 2025

- Pruebas de comparación del carbón para shisha - febrero 28, 2025