כיצד נוכל לוודא שהאיכות והמפרט של גחלי הנרגילה שלנו זהים בכל מיכל? בקרת איכות לבניות פחם קוקוס – תהליך בן 7 שלבים עבור רוכשי פחמי נישה בסיטונאות

מפעל פחמי הקוקוס שלנו עובד קשה על בקרת איכות ומיישם תהליך בדיקה מקיף בן 7 שלבים לאורך ייצור פחמי הנרגילה.

אנו מבצעים בדיקות מעבדה עצמאיות ועצמאיות של צד שלישי המבטיחות שאנו מייצרים באופן עקבי לבני פחם קוקוס איכותיות לשישה עם תכולת אפר של לא יותר מ-1.6% וזמן שריפה של 2+ שעות. כמו כן, אנו שומרים על רמת הפחמן הקבוע שלנו על 85-92%, כך שהוא הופך את פחמי השישה שלנו ללא ריח ונשרף זמן רב בחום גבוה מאוד

לא רק בדיקות מעבדה ושטח, אלא גם מפעל הפחמים שלנו מוסמך עם ISO 9001 התקן הבינלאומי לניהול איכות.

כדי לוודא שרוכשי פחמי נרגילה בסיטונאות שלנו יוכלו למכור את המוצר שלנו וליהנות מחוויית עישון נרגילה איכותית, חיוני לבדוק כמה פרמטרים מרכזיים בעת בחירת פחם נרגילה.

כל הפרמטרים הללו נבדקים כל הזמן על ידי צוות מפעל בקרת האיכות שלנו.

שוב, יש לנו צוות ייעודי עבור QC שבודק פרמטרים במהלך כל תהליכי הייצור. החל מקבלת חומר גלם (פחם קליפת קוקוס): בדוק Fixed Carbon (צריך לעלות ב-87%, אידיאלי 92%), וטפיוקה (נבדקה לריח, על ידי שמירתה 24 שעות מחוממת בבקבוק הסגור. אם לאחר 24 שעות אין ריח – הטפיוקה הזו תקינה לשימוש בייצור).

אם אתה רוצה לקרוא עוד על איך לבדוק את איכות גחלים נרגילה אתה יכול לבדוק במאמר.

ראשית, אנו בודקים ללא ריח וללא ניצוץ: שימוש בפחם קוקוס ללא ריח ונוצץ לשישה הוא קריטי מכיוון שהוא מבטיח שהפחם לא פולט ריחות לא רצויים או ניצוצות במהלך השימוש.

גלה את פחמי הקוקוס האיכותיים ביותר לנרגילה עם מפעל פחמי הקוקוס שלנו. תהליך בקרת האיכות בן 7 השלבים שלנו ובדיקות מעבדה פנימיות ובלתי תלויות מבטיחים תכולת אפר של לא יותר מ-1.6% וזמן בעירה של 2+ שעות.

גלה את פחמי הקוקוס האיכותיים ביותר לנרגילה עם מפעל פחמי הקוקוס שלנו. תהליך בקרת האיכות בן 7 השלבים שלנו ובדיקות מעבדה פנימיות ובלתי תלויות מבטיחים תכולת אפר של לא יותר מ-1.6% וזמן בעירה של 2+ שעות.

הכי חשוב נקי מריח. זוהי הסיבה העיקרית לכך שפחמי קוקוס משמשים לגחלים של נרגילה.

את הסיבות מדוע פחם נחושת יכול להריח אתה יכול לקרוא במאמר שלי כאן. אם אין לכם זמן לקרוא אותו – רק זכרו שרמה גבוהה של פחמימות, טפיוקה טובה ושמירה קפדנית על תהליכי הייצור ישמרו על הפחם שלכם מפני ריחות

שנית, זמן שריפה ארוך: זמן בעירה ארוך יותר של למעלה משעתיים מבטיח חווית עישון נרגילה לאורך זמן ללא צורך בהחלפות פחם תכופות. הקובייה שלנו בגודל 25 מ"מ יכולה להישאר עד שעתיים ו-15 דקות, הקובייה 28 יכולה להימשך עד שעתיים ו-45 דקות.

לצריבה ארוכה זה קל מאוד – רק אל תערבבו את פחמי הקוקוס שלכם עם עץ. מדוע מפעלים אחרים מערבבים אותו עם עץ? פשוט כדי לחסוך בעלויות. פחם עץ עולה 1/4 ממחיר הפחם של קליפת הקוקוס.

לכן – שימו לב אם מישהו מציע לכם פחם זול. ניתן לערבב עם עץ.

שלישית: תכולת אפר נמוכה: תכולת אפר נמוכה מובילה לטמפרטורות גבוהות יותר ולטעם טוב יותר של טבק שישה.

אנו שומרים על טמפרטורת השריפה ההתחלתית של 650 – 750 צלזיוס. טמפרטורת שריפה גבוהה ויציבה עוזרת לשמור על חווית עישון נרגילה עקבית, ללא ירידה בטמפרטורה המשפיעה על הטעם ועל תפוקת העשן. שוב, חשוב מאוד לשמור על טמפרטורה גבוהה יציבה בזמן עישון נרגילה

הָלְאָה. חוזק ועמידות: חיוני שהפחמים יהיו חזקים ולא יסדקו או ישברו אם נופלים, כדי להבטיח חווית עישון יציבה ועקבית. אין סדק בפחם, אין צורך להחליף אותו.

פחמי הקוקוס שלנו הם חסרי ריח, נוצצים, חזקים ועמידים, עם תכולת אפר נמוכה לטעם טוב יותר. הצטרפו לקונים סיטונאיים ותיהנו מחווית עישון נרגילה איכותית עם המוצר שלנו מאינדונזיה, בהדרכתו של גרג ריאבצב.

למי מיועד המאמר הזה:

מאמר זה נכתב כדי לספק תובנות ומידע חשובים לרוכשים בסיטונאי בתפזורת של פחמי קוקוס לשישה ששוקלים לרכוש את המוצר מהמפעל שלנו באינדונזיה, במטרה למכור ולהפיץ אותו במדינותיהם.

ההרכב של מאמר זה בוצע בהדרכתו של גרג ריאבצב, סמכות ידועה בתחום פחמי הקוקוס.

כיצד נבדוק את איכות לבני פחם קוקוס

צוות בקרת איכות פנימית

במפעל פחמי הקוקוס שלנו יש צוות מיוחד לבדיקת איכות המוצרים שלנו. לפני שמישהו מצטרף לצוות הזה, הוא עובר הכשרה של 3 חודשים. לאחר ההכשרה הם ניגשים לבחינה וחייבים לעבור אותה מול מנהל הייצור, מנהל הייצור ובעל המפעל.

לדוגמה, מר גתות וויבו, ראש הייצור בוחן באופן אישי את חברי צוות בקרת האיכות שלנו, כדי לוודא שכולם מבינים את הסטנדרטים שלנו. במיוחד, פחם שישה הוא מוצר רגיש מאוד, כך שכמה פרמטרים כמו ריח ומילוי עישון יכולים להיבדק רק על ידי מאסטרים מנוסים.

יש לנו שלושה צוותים לבדיקת איכות הפחם: אחד בודק את חומרי קליפת הקוקוס הגולמית, אחר בודק בתהליך הייצור והאחרון בודק את המוצר הסופי והאריזה. ראש הצוות הוא

הצוות שבודק במהלך הייצור עובד במעבדה בקומה השנייה ליד חדר ישיבות. כך הלקוחות שלנו יכולים לבוא ולראות בעצמם את תהליך בקרת האיכות.

בקרת איכות עצמאית עם מעבדה

בנוסף לאמצעי בקרת האיכות הפנימיים שלנו, הפחם שלנו עובר הערכות קבועות ממעבדת בקרת איכות עצמאית כדי לאמת את איכות לבני פחמי הקוקוס שלנו.

זה עוזר לנו להצליב ולכייל את המעבדה שלנו. אנו שולחים חלק מהפחם שלנו למעבדה זו פעם בשבוע כדי לבדוק שוב ולוודא שבקרה האיכות שלנו מדויקת.

זה עוזר לנו להצליב ולהיות בטוחים שלבני הפחם שלנו עומדים בסטנדרטים.

המעבדה עורכת בדיקות יסודיות לקביעת תכולת האפר, רמת הלחות, הערך הקלורי והחומר הנדיף של הפחם.

תהליך בקרת איכות 7 שלבים

בקרת האיכות שלנו מורכבת מ-8 שלבים בהליך בקרת איכות פנימי הכולל:

1. בדיקת איכות של חומר הגלם (לחות, תכולת אפר, צבע אפר, רמת התפחה, חומר נדיף) -פחם קליפת קוקוס

2. בדיקת איכות של חומר מרושת (גודל הרשת, צפיפות הרשת)

3. בדיקת איכות לפני ערבוב ואחרי ערבוב על צבע האפר ותכולת האפר

4. שלב האקסטרוזיה אנחנו עושים בדיקת איכות לצמיגות, צפיפות, מתיחה, דחיסה, גמישות, קשיות, גמישות, שבירות

5. שלב החיתוך: אנו בודקים את גודל הלבנים, אי סדרים, חספוס המוצר, תכולת האפר וצבע האפר

6. שלב טרום תנור ואחרי תנור: אנו בודקים לחות, תכולת גרגירי אפר, תכולת אפר, צבע אפר, יכולת חימום עצמי, זמן שריפה, טמפרטורת התחלה, טמפרטורת סיום

7. לאחר אריזה בדיקת איכות במעבדה עצמאית ובדיקה אקראית לאחר שבוע אריזה למוצר הסופי

חומר הגלם של בדיקת קליפות פחם קוקוס

ראשית, צוות בקרת האיכות שלנו בודק חומרי גלם. אנו משתמשים רק בקליפות פחם קוקוס טבעיות. זהו מוצר טבעי שיכול להשתנות באופן טבעי בתכונותיו.

בהתאם לאזור בו גדל קוקוס, העונה (בעונה הרטובה או היבשה) של קליפות פחמי הקוקוס יכולה להיות שונה מאוד.

המפעל שלנו מפעיל מתקן משלו לשריפת פחמים באי הלמהרה, אך בשל נפח ייצור גבוה, עלינו לקנות כמה קליפות נוספות של פחמי קוקוס מחקלאים עצמאיים.

לכן היינו בטוחים ב-100% שכל קליפות פחמי הקוקוס טובות ובהתאם לסטנדרטים של המפעל שלנו.

היבט מרכזי אחד של בקרת איכות לבניות פחם קוקוס הוא הבטחת חומרי הגלם המשמשים באיכות גבוהה.

זה כולל בחירת אגוזי קוקוס נקיים מעובש או ריקבון, כמו גם הבטחה שהפחם המשמש בבריקטים הוא טהור ונקי ממזהמים.

חוץ מזה, בדקנו את תכולת ערך הפחמן כדי לוודא שהוא נשרף בצורה מושלמת.

אנחנו בודקים:

- לַחוּת,

- תוכן אפר,

- צבע אפר

- ערך פחמן

- ערך קלורי

לאחר בדיקת פחם קוקוס על ידי צוות QC הוא מועבר למתקן הריסוק שלנו ביחידת הייצור השנייה.

יחידת הייצור השנייה ממוקמת 500 מטר ממפעל הייצור הראשי. פחם קליפת קוקוס נבדק, מופרד ומסונן.

אנו מפעילים מסננים אוטומטיים בדרגות 8 ו-12 מטר תעשייתיות. זה עוזר לשמור על פחם נקי מכל לכלוך מלבד חומרי פחם.

לאחר ההקרנה, חומר הגלם נמעך והופך לאבקה. אגב, ה-QC שלנו גם בודק ומודד את גודל הרשת, כדי לשמור אותו קבוע.

בקרת איכות בשלב הייצור

לאחר ריסוק והפיכתו לרשת פחמי הקוקוס עוברים לפס הייצור.

פחם קוקוס מעורבב עם מים וטפיוקה.

היבט חשוב נוסף של בקרת איכות הוא מעקב אחר תהליך הייצור כדי לוודא שהוא מבוצע בצורה נכונה.

זה כולל בדיקת הטמפרטורה והלחץ המשמשים במהלך תהליך הלבנים ומעקב אחר תכולת הלחות של המוצר הסופי.

שלב הייצור כולל תהליכי ערבוב, שחול, חיתוך, שבירה וייבוש.

בכל התהליכים הללו, אנו בודקים:

- לַחוּת

- טמפרטורת שריפה בהתחלה

- טמפרטורת שריפה בסוף

- זמן הצתה

- יכולת חימום חוזר לאחר שהלהבה מתה ללא חמצן

- צְמִיגוּת,

- צְפִיפוּת,

- מְתִיחָה,

- דְחִיסָה,

- גְמִישׁוּת,

- קַשִׁיוּת,

- גְמִישׁוּת,

- שְׁבִירוּת

החלק החשוב מאוד הוא לבדוק את הצורה והגודל של הלבנים. אם אנחנו מייצרים קובייה, היא צריכה להיות קובייה בצורה מושלמת עם תנודתיות של 0.5% בזוויות.

זהה לגודל של לבני פחם קוקוס צריך להיות זהה לגודל של כל לבני פחם ושיעור הלבנים.

החלק החשוב מאוד הוא משקל הלבנים. זה צריך להיות על פי המפרטים ותקני המפעל

בדיקת בקרת איכות של תנור גז

אחד החלקים הקריטיים בייצור הוא תהליך הייבוש. זה נעשה בתנור גז. כל תנור יכול לשאת 2.5-3.5 טון פחם.

לאחר התנור, אנו עושים בדיקת טיפה או בדיקת שבריריות כדי לדעת כמה חזק הפחם. חשוב להחזיק לבני פחם חזקות כדי למנוע מהם להתפרק אם הוא נופל למטה.

במהלך תהליך הייבוש, אנו שולטים בטמפרטורה, הלחות והקשיות של לבני פחם קוקוס.

אנו משתמשים ב-4 תנורי גז המאפשרים לנו לשלוט בטמפרטורה המדויקת.

ישנם מפעלים רבים המשתמשים בעץ או בכדורי עץ. הם יכולים לייצר מוצר זול יותר, אבל הם לא יכולים להבטיח את האיכות כפי שאנו עושים עם תנורי גז.

בקרת איכות שלב האריזה

מלבד ייצור חשוב מאוד לשלוט על האריזה. ודא שהפחם שלך ארוז נקי ומהודק.

אנו בודקים את איכות ההדפסה של קופסאות המאסטר והקופסאות הפנימיות. ודא שכל הצבעים, ההדרגה, החיתוך והדבק זהים וטובים.

טוען למכולה

לפני העמסת הקופסאות של לבני פחם קוקוס לתוך מיכל האוקיינוס, אנו מקדישים את הזמן לנקות כל קופסה.

זה מבטיח שתקבלו קופסאות נקיות עם הגעת המשלוח. אנו גם מסמנים כל שורת קופסאות במספר הקופסאות שבה. זה עוזר לנו לעקוב אחר המספר המדויק של הארגזים שאנו מעמיסים ומבטיח שנטען את הכמות הנכונה.

תשומת לב זו לפרטים והתהליך היסודי מסייעים להבטיח שלקוחותינו יקבלו לבניות פחם קוקוס באיכות גבוהה.

אריזת גחלים של נרגילה על השולחנות

אחת הדרכים לוודא שהלקוחות שלך יקבלו ממך פחמי נרגילה ועוד היא לתת להם לבניות פחם "נקיות". נקי – כלומר לא משאיר אבק על הידיים.

האם חווית פעם שאחרי לקיחת פחמי נישה מהשקית הידיים שלך הופכות שחורות בגלל האבק? ובכן, המפעל שלנו מייצר גחלים ממש נקיים של נרגילה.

אנו אורזים את הפחמים שלנו על שולחנות מיוחדים עם רשתות תיל המאפשרות ליפול לכל האבק והלכלוך אל הקרקע תוך אריזת פחמים נקיים ויפים בלבד.

כמו כן, יש לנו מנורות בהירות נוספות בתחום האריזה כדי לוודא שצוות האריזה שלנו יכול לראות כל לבנית פחם בודדת ולבדוק ידנית (ויזואלית) אם היא במצב טוב ואין בה שפיכות או זיהומים.

אז זוהי בדיקה ידנית להבטיח שהלקוחות שלך ייהנו מפחם נקי ונאה ללא אבק ובידיים נקיות.

כמו כן במפעל שלנו, יש לנו אזור אריזה ייעודי הממוקם בנפרד מאזור הייצור הראשי.

זה עוזר למנוע מאבק מייצור ומאזור האחסון של קליפת הקוקוס להיכנס לאריזה.

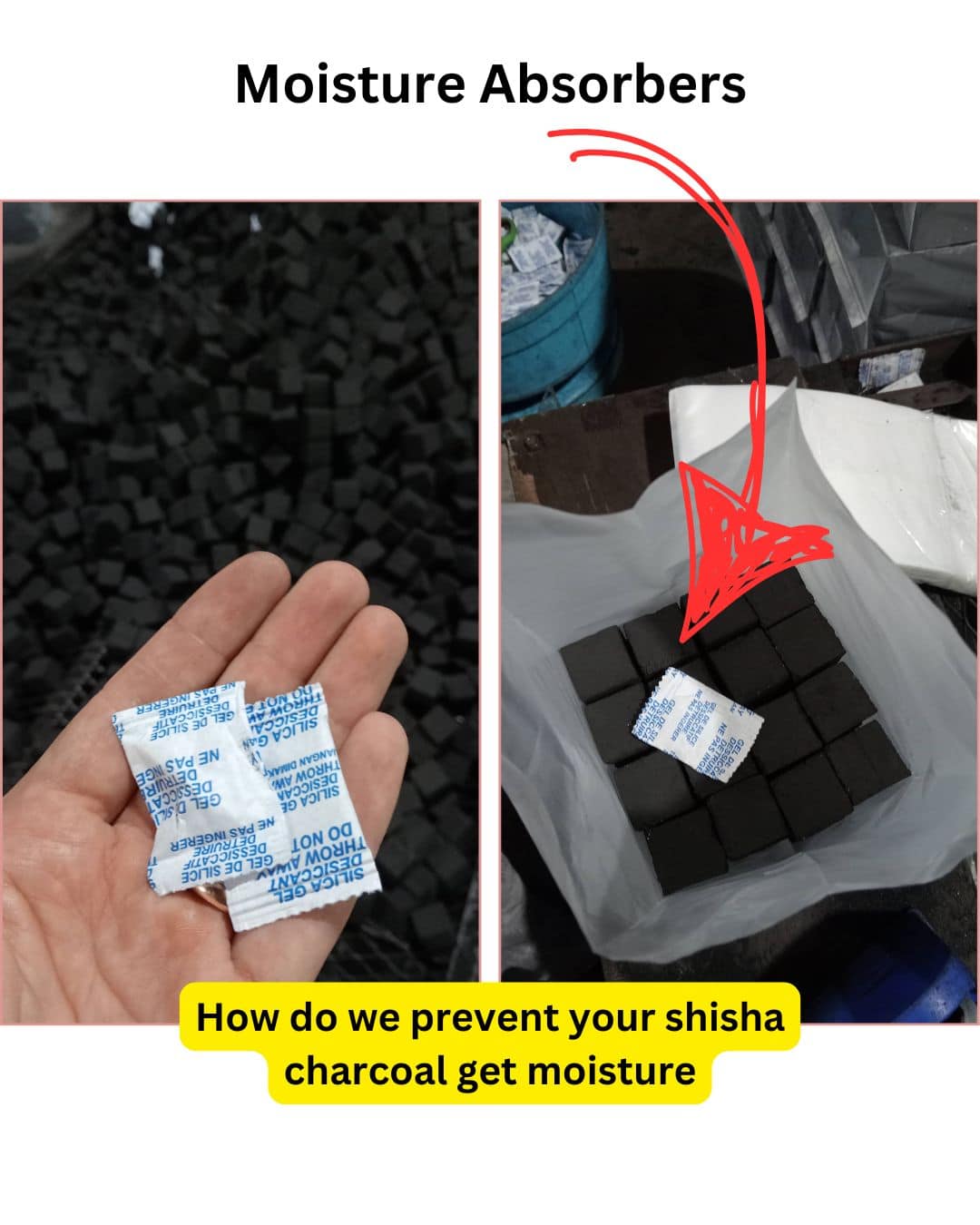

הגנת לחות לאריזה שלך עם פחמי נישה

אנו גם דואגים מאוד להגנת לחות עבור פחמי השישה. מכיוון שהמפעל שלנו ממוקם באינדונזיה ורוב הלקוחות שלנו נמצאים באירופה, ארה"ב והמזרח התיכון, לוקח זמן לספק סחורה.

לכן אנו מוודאים שפחמי השישה שלכם מוגנים היטב מפני לחות.

בכל חבילה בודדת (קראנו לזה פלסטיק פנימי) אנו משתמשים בסיליקה ג'ל כבולמי לחות.

עבור 1 ק"ג פלסטיק פנימי אנו משתמשים סיליקה ג'ל לבן (דרגת מזון) 1 גרם. בעוד לאריזה בתפזורת אנו משתמשים 5 גר' סיליקה ג'ל לבן.

אגב, אנחנו יכולים לעשות מיתוג מכס גם עבור הסיליקה ג'ל. אז אתה יכול לשים עליו את המותג שלך

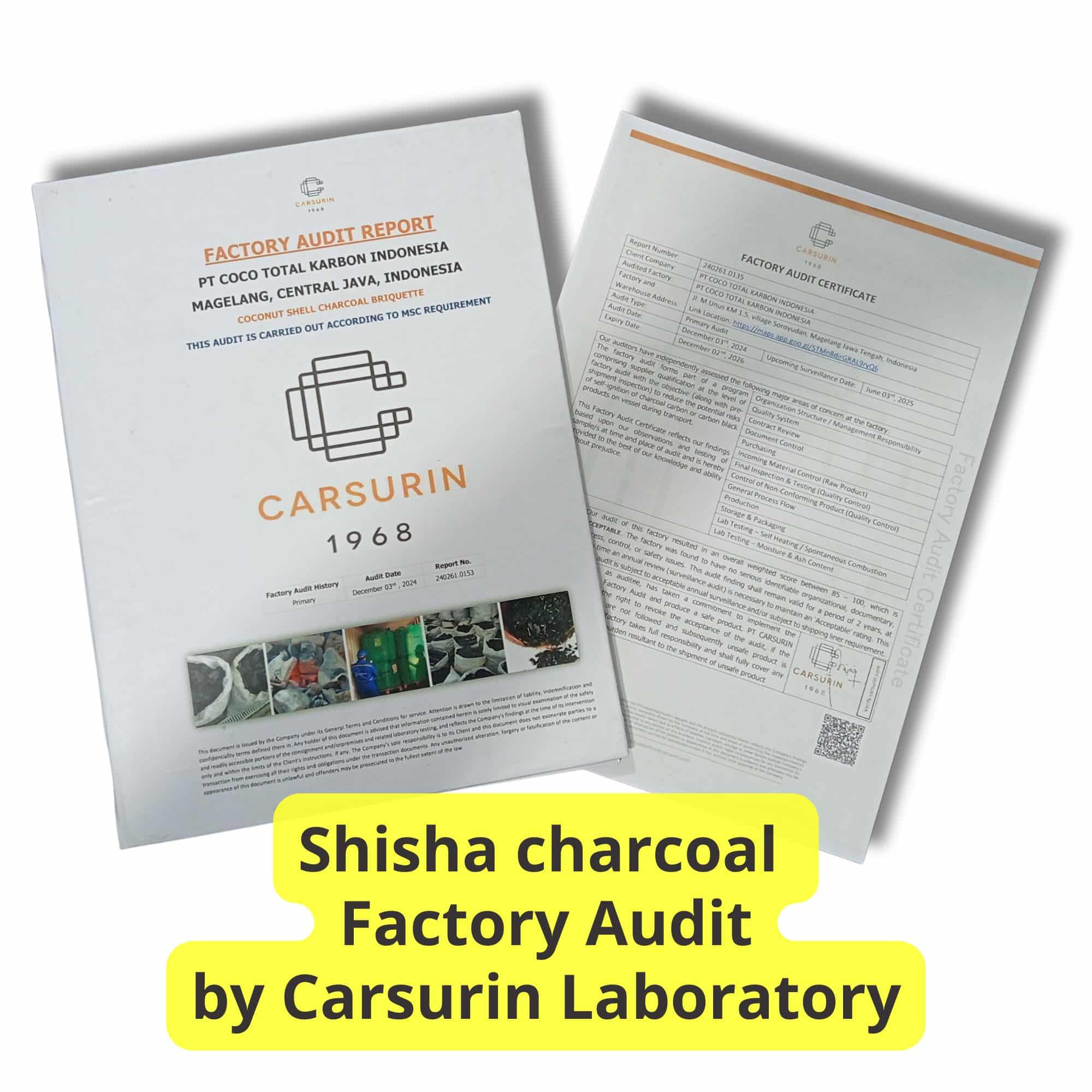

ביקורת מפעל על ידי מודד בלתי תלוי

ביקורת מפעל היא מסמך חשוב לכל מפעלי פחמי נרגילה. זה נעשה על ידי מודד עצמאי ומעבדה. למפעל שלנו יש שתי ביקורת מפעל מ-Carsurin ו-Backjorindo.

ביקורת מפעל (FA) מוכיחה כי מפעל פחמי הנרגילה פועל על פי התקנים ופועל על פי ה-SOP. כלומר כל תהליכי הייצור, האריזה ושאר תהליכים מנותחים ונכתבים.

ביקורת מפעל נדרשת גם על ידי קווי שילוח. לדוגמה, קווי הספנות של MSC מקבלים רק ביקורת מפעל ממעבדת Carsurin. ללא FA אתה לא יכול להזמין מכולה או לשלוח פחם נרגילה מחוץ לאינדונזיה.

ביקורת מפעל מונפקת ויש לבדוק ולחדש כל שנה. חשוב מאוד לוודא שמפעל הפחמים שלך משיג FA אחרת לא תוכל לייצא פחמי נישה. או צריך לעבוד "תחת השם" כלומר ייצוא באמצעות שמות מפעלים אחרים (למעשה זה אסור על ידי קווי משלוח).

לסיכום,

המאמר מתאר את אמצעי בקרת האיכות הקיימים לייצור לבני פחם קוקוס לגחלים של נרגילה.

במפעל לבני פחמי הקוקוס שלנו באינדונזיה יש צוות בקרת איכות פנימית, כמו גם הערכות קבועות ממעבדה עצמאית, כדי להבטיח שלפחם יש תכולת אפר של לא יותר מ-1.6%, זמן שריפה של למעלה משעתיים, הוא חסר ריח, נוצץ, חזק ועמיד, ובעל תכולת אפר נמוכה לטעם טוב יותר של טבק שישה.

חומרי הגלם נבדקים בקפידה, כולל קליפות הקוקוס שחייבות להיות נקיות מעובש או ריקבון.

תהליך בקרת האיכות בן 7 השלבים כולל בדיקות בשלבי ייצור שונים ובדיקה אקראית לאחר שבוע של אריזה של המוצר הסופי.

המאמר מיועד לקונים סיטונאיים של המוצר.

פחם הקוקוס הטוב ביותר לשישה נעשה על ידי גרג ריאבצב ב-PT Coco Total Karbon Indonesia. אם אתה מעוניין לרכוש פחם קוקוס, אנא בקר בכתובת www.charcoal.pro כדי לבדוק מחירים ומפרטים.

מהן הנקודות המהבהבות בתוך לבנית הפחם הנרגילה?

לעתים קרובות מאוד שואלים אותי מה הן הנקודות המהבהבות בתוך לבנית הפחם הנחושה, האם זו טפיוקה?

לא, זה לא טפיוקה – זה הגרגירים של רשת קליפת הקוקוס.

לאחר תהליך הפחמימה, אנו טוחנים קליפות פחם לתוך הגרגירים הקטנים.

אז אם תשבור את לבני הפחם של הנרגילה לשני חלקים בפנים, תראה את הגרגירים האלה. אם הגרגירים גדולים ומוגזים היטב (כלומר, רמת הפחמן שלך היא 85% ומעלה) הוא יהבהב באור השמש.

אז באופן כללי – יותר נקודות מהבהבות בתוך לבני הפחם שלך עדיף, מכיוון שיש לה רמת פחמן גבוהה יותר.

- תקנה חדשה להובלת בריקטים של פחם קוקוס (פחם נרגילה) - אוקטובר 30, 2025

- יצרן לבנית פחם קוקוס - אפריל 16, 2025

- מפעל לבריקט פחם קוקוס – היצרן והספק המהימן שלך עבור פחמי השישה הטובים ביותר - מרץ 13, 2025