Choisir un fabricant de briquettes de charbon de coco fiable, offrant une qualité, une régularité et une capacité de production optimales

Je m’appelle Greg Ryabtsev – un expert en fabrication de charbon de bois de noix de coco avec plus de 10 ans d’expérience dans l’industrie.

Dans cet article, j’examinerai les facteurs clés que les acheteurs en gros doivent prendre en considération lorsqu’ils choisissent un fabricant de charbon de bois pour chicha: la qualité, la cohérence, la capacité de production et la conformité.

Lorsque j’ai commencé à écrire cet article, je pensais pouvoir le terminer en une journée, mais après avoir approfondi le sujet, j’ai passé près de deux semaines, soit plus de 65 heures de rédaction et de correction. J’apprécierais beaucoup vos réactions et vos commentaires sur cet article.

En tant qu’acheteur en gros (ou importateur/distributeur) de charbon de narguilé, vous comprenez certainement l’importance de choisir un fabricant de briquettes de charbon de coco fiable.

Vous avez besoin d’une usine cohérente (dans chaque conteneur, la même qualité) et d’un prix adéquat qui vous produise la meilleure qualité.

Sinon, comment allez-vous vendre et battre des concurrents comme Cocoloco, BlackCoco’s, Coco Urth, Titanium, One Nation, 320, 27er, et d’autres.

Principal sujet de discussion

Selon mon opinion et mon expérience, les acheteurs de charbon de bois pour chicha devraient tenir compte de quatre aspects principaux :

- la qualité du charbon de bois pour chicha,

- la constance dans chaque lot,

- la capacité de production (c’est-à-dire la rapidité avec laquelle le produit peut vous être livré)

- Respect des normes et des certifications

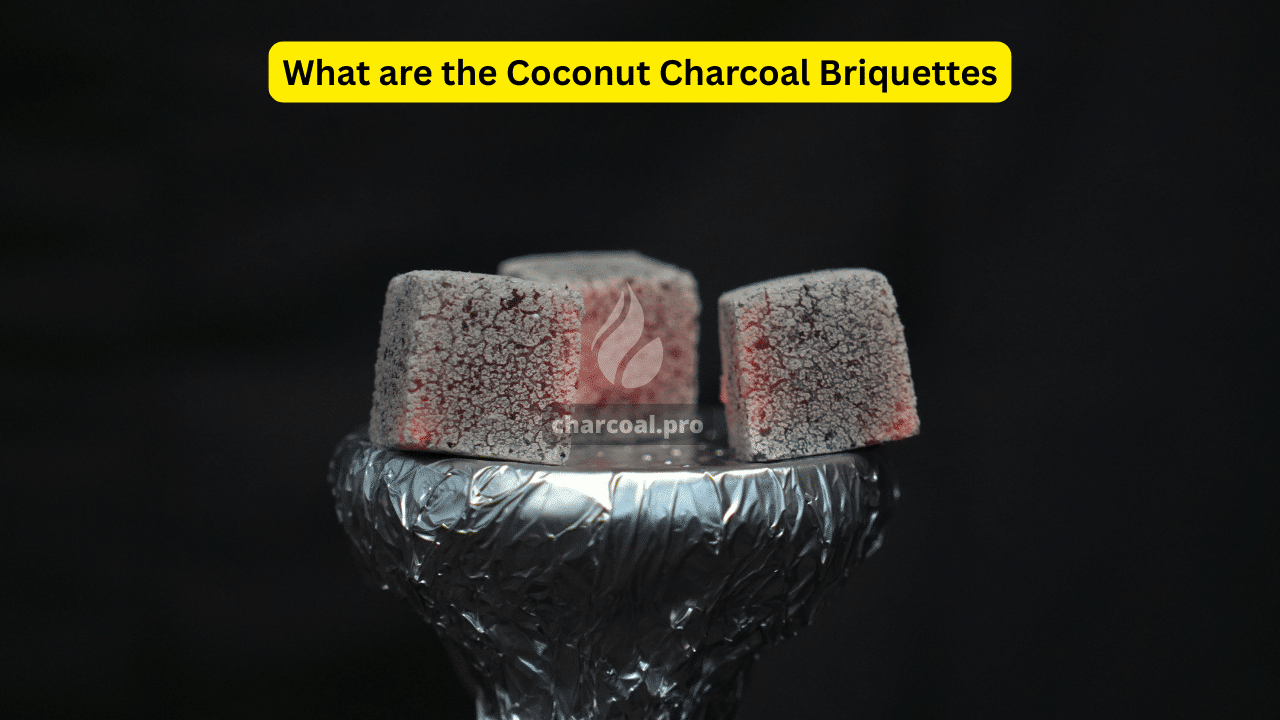

Qu’est-ce que les briquettes de charbon de coco ?

Dans cet article, nous nous concentrerons uniquement sur le charbon de bois pour shisha (narguilé), sans tenir compte du barbecue, du chauffage et des autres types.

Les briquettes de charbon de coco sont fabriquées à partir de charbon de coco compressé (95-99%), de tapioca (liant 1-5%) et d’eau de source.

La forme des briquettes de charbon de bois pour narguilé est généralement carrée (avec des dimensions de 20, 22, 25, 26, 27 et 28 mm), hexagonale, tubulaire (également appelée stix ou finger), octogonale, en forme de dôme ou de kalaud (feuille de mercy). La forme est obtenue au cours des processus d’extrusion et de découpe.

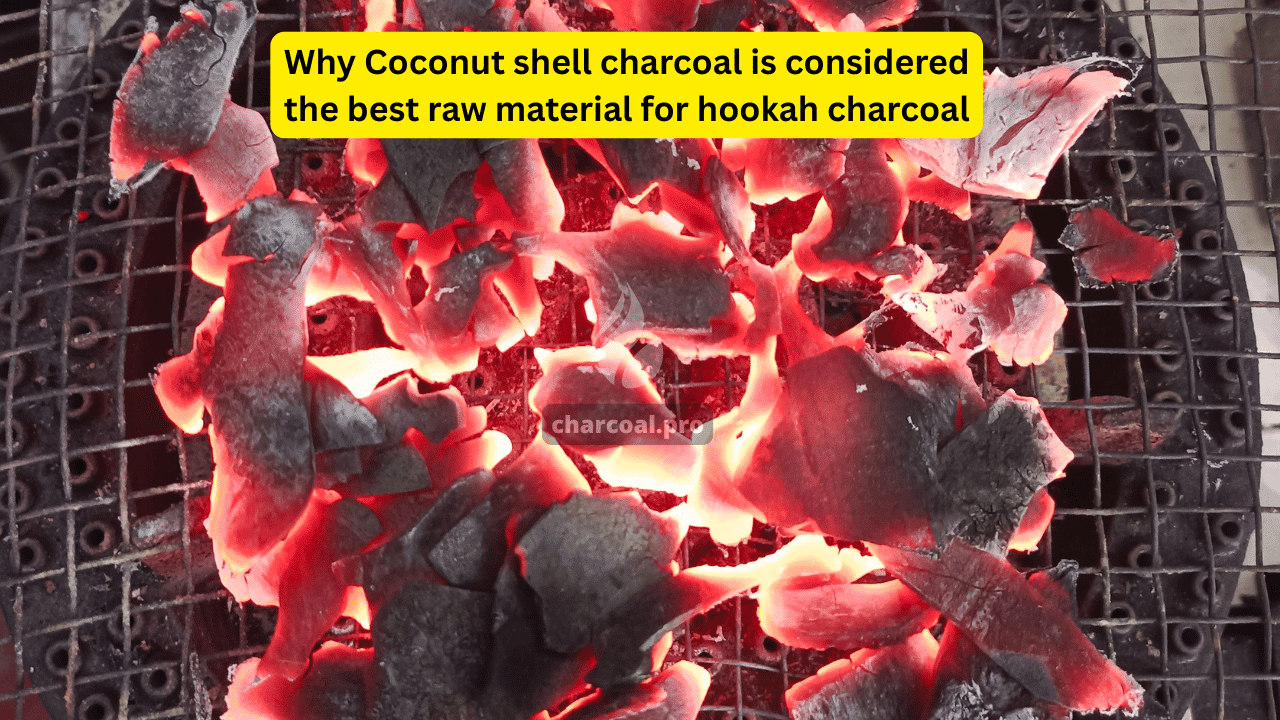

Pourquoi le charbon de coco est-il considéré comme la meilleure matière première pour le charbon de narguilé ?

Tout simplement en raison de ses caractéristiques. Tout d’abord, la puissance calorifique élevée – il brûle à une température de 650-750 °C. Mais il n’y a pas que la chaleur, il y a aussi la propreté. Cela signifie que lorsque vous fumez la chicha, le charbon de bois n’influence pas le goût. En fait, il n’a ni goût ni odeur.

L’autre point important est que le charbon de coco génère très peu de cendres (environ 1,6-1,9 %) et des cendres très propres, de couleur blanche (argentée). Il vous permet donc non seulement d’obtenir une température élevée pendant une longue période (environ 1 à 2 heures), mais aussi d’obtenir un bel aspect avec des cendres qui tombent.

Nous ne coupons donc pas les arbres, mais nous protégeons nos forêts en utilisant le sous-produit des noix de coco.

Pourquoi les acheteurs en gros ont besoin d’un fabricant de confiance

Tout simplement parce que votre véritable intention, en tant qu’acheteur en gros, est de faire des bénéfices (de l’argent) en revendant du charbon de bois pour chicha. Pour ce faire, vous avez besoin a) d’une bonne qualité et b) de régularité.

Si vous achetez du charbon de bois pour chicha auprès du fabricant en vous basant uniquement sur le prix (moins cher – achat), sans vous demander s’il est fiable et digne de confiance, vous risquez fort de ne pas bénéficier d’une qualité constante.

Par exemple, un conteneur de 40 pieds peut contenir 25 tonnes de cubes de charbon de chicha de 25 mm. Cela signifie qu’il y a 1 800 000 morceaux de cubes dans ce conteneur (un million huit cents !). Le défi consiste donc à s’assurer qu’ils sont tous de la même qualité.

Il s’agit plutôt des exigences de qualité 6 sigma. Sinon, comment pouvez-vous rivaliser avec d’autres marques sur le marché ?

N’oubliez pas non plus l’expédition du charbon de bois pour chicha : c’est une opération délicate. Toutes les compagnies maritimes n’acceptent pas de livrer du charbon de chicha. Seules quelques compagnies maritimes le font, mais elles exigent des certifications et des documents supplémentaires pour l’expédition.

Comment nous fabriquons des briquettes de charbon de coco de haute qualité

Mon expérience de plus de 10 ans dans l’industrie me montre que seuls les fabricants qui se concentrent sur la qualité peuvent constamment fournir une bonne qualité. Quelle est donc la différence entre un simple fabricant et un fabricant de briquettes de charbon de bois fiable, cohérent et digne de confiance ?

Comment un fabricant de briquettes de charbon de coco de haute qualité garantit-il la cohérence ?

Nous utilisons un processus de contrôle de la qualité en 7 étapes avec une équipe de qualité interne qui garantit la stabilité et la cohérence du charbon de bois, de la matière première à l’emballage final.

Tableau 2 : Étapes du processus de fabrication de la briquette de charbon de coco

| Étape | Nom de scène | Actions et paramètres clés | L’accent sur la qualité |

|---|---|---|---|

| 1 | Préparation des matières premières et carbonisation | Sélectionner des coquilles vieillies ; carboniser à 500-800°C | Maximiser le carbone fixe, éliminer les matières volatiles, utiliser des matières premières de qualité |

| 2 | Concassage et tamisage | Broyer le charbon de bois ; le réduire en poudre fine ; le tamiser pour obtenir des particules de taille uniforme. | Maximiser le carbone fixe, éliminer les matières volatiles et utiliser des matières premières de qualité. |

| 3 | Mélange | Mélangez la poudre de charbon de bois, le liant de tapioca et l’eau dans des proportions précises. | Mélangez la poudre de charbon de bois, le liant de tapioca et l’eau dans des proportions précises. |

| 4 | Moulage / Briquetage | Comprimez le mélange dans les formes souhaitées (par exemple, cubes, hexagones) à l’aide d’une forte pression. | Assurer la cohérence de la forme, de la taille et de la densité ; prévenir les défauts de moulage |

| 5 | Séchage | Sécher les briquettes au four (par exemple, 80-160°C pendant 24-72 heures). | Réduire la teneur en humidité (<6%) ; assurer la dureté et la stabilité ; prévenir les fissures. |

| 6 | Emballage | Briquettes refroidies ; emballées dans des boîtes intérieures et extérieures en plastique, souvent marquées d’une marque personnalisée | Protéger de l’absorption d’humidité ; assurer un transport et une durée de conservation sûrs Export to Sheets |

| 7 | Contrôle de la qualité | Contrôles visuels, essais de chute, analyses en laboratoire (cendres, humidité, carbone, etc.) | Vérifier la conformité avec les spécifications ; assurer la dureté et l’intégrité |

| 8 | Expédition/livraison | Expédition au client | Livraison sèche et sûre de charbon de bois pour chicha |

Sélection des matières premières et carbonisation

Tout commence par la matière première : le charbon de bois de noix de coco. Comment il a été carbonisé, c’est-à-dire brûlé avec de l’oxygène. Nous exploitons deux usines de combustion, l’une à Halmahera et l’autre à Temanggung.

Tout d’abord, il vous faut des coquilles de noix de coco naturellement vieilles. Pas celles qui sont vertes, mais celles qui ont été exposées à la lumière du soleil pendant au moins un mois et dont la coquille est dure.

Si vous utilisez de jeunes noix de coco, préparez-vous à avoir un très petit rendement après la carbonisation et un faible niveau de carbone.

Seules de vieilles coques de noix de coco, correctement nettoyées de leurs « cheveux » et de la saleté, peuvent être utilisées pour la production.

La région où les coques de noix de coco ont été cultivées a également une influence significative sur la couleur et la teneur en cendres. Les meilleures régions pour le charbon de coco utilisé dans le narguilé sont Sulawesi Nord, Halmahera et Maluku. Certaines parties de l’île de Java et certaines parties de Sumatra.

Un autre composant important des briquettes de charbon de coco est le tapioca. Nous ne devons utiliser que certains types de tapioca pour nous assurer qu’il constitue le liant tout en étant inodore.

Procédés de broyage et de mélange

Après avoir terminé le processus de pyrolyse des coquilles de noix de coco, nous devons les broyer en petites particules. Notre usine utilise 3 broyeurs industriels de 450 chevaux pour produire jusqu’à 15 tonnes de poudre de charbon de bois.

Le processus semble facile, mais l’astuce consiste à mélanger des coques de noix de coco provenant de différentes régions pour obtenir une couleur et une teneur en cendres similaires dans chaque lot de production.

C’est ce que j’appelle personnellement l’art du charbon de bois pour chicha. Les différentes régions (Sulawesi, Sumatra, Java) produisent différentes couleurs de charbon de bois. Le mélange correct nous permet donc de vous fournir des charbons de narguilé de haute qualité et, surtout, d’une qualité constante.

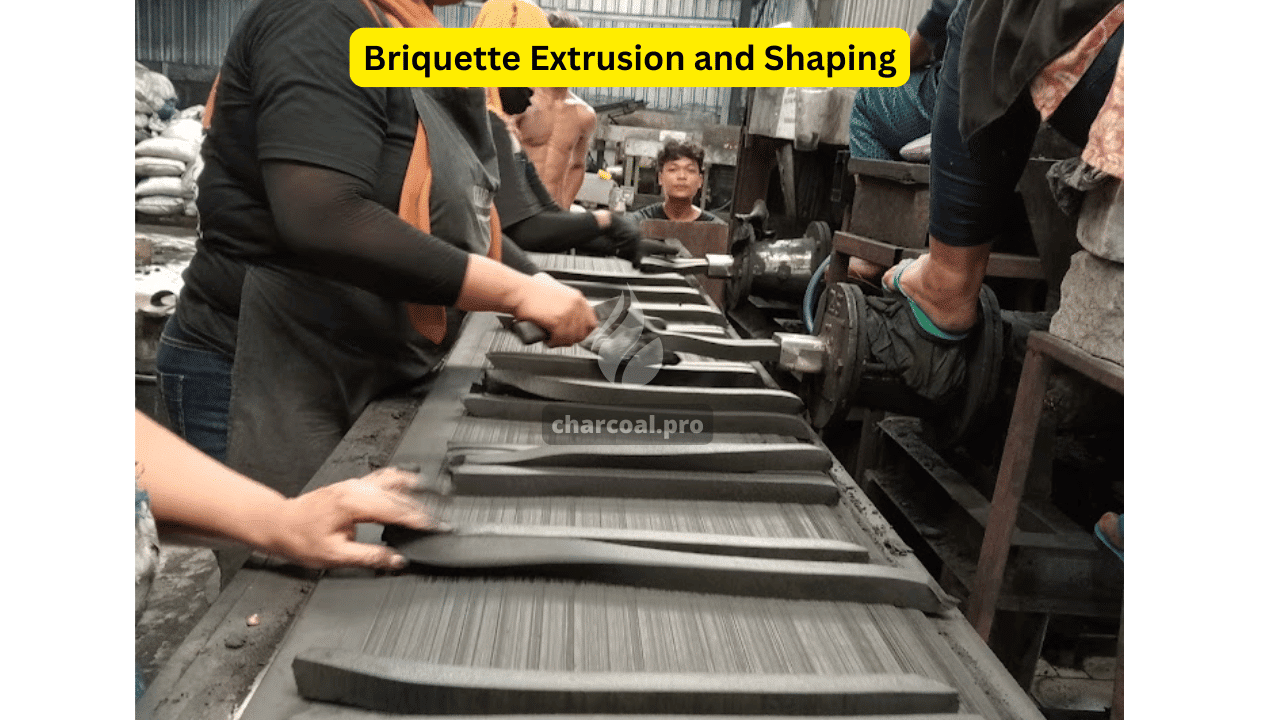

Extrusion et mise en forme des briquettes

Après le mélange et le broyage, le charbon de bois est acheminé vers les machines d’extrusion et de découpe des briquettes. C’est là que nous donnons une forme aux briquettes. Des cubes, des hexagones, des tubes, des Stix et bien d’autres formes sont réalisés au cours de cette étape.

Il est très important de maintenir un bon contrôle de qualité pour s’assurer que la forme est belle et nette.

Mais la forme n’est pas la seule à être déterminée au cours de cette étape. C’est également à ce stade que l’on détermine le niveau de « test de chute », c’est-à-dire la solidité de la briquette ou le nombre de chutes sur le sol qu’elle peut supporter.

Séchage et conditionnement

Après avoir donné sa forme à la briquette, nous la soumettons au processus de séchage (étuvage). Notre usine de charbon de bois pour chicha dispose de 7 fours (3 à gaz et 4 à bois), d’une capacité de 1,5 à 7 tonnes. Cela dépend de la qualité et de la quantité de charbon de bois fabriqué.

Le séchage dure de 72 à 96 heures à des températures allant jusqu’à 150-175 °C. Ce processus garantit l’évaporation de toute l’humidité contenue dans la briquette, et notre charbon de bois pour chicha est prêt à un taux d’humidité de 3 à 4 % (le meilleur pour la combustion).

Après le processus de séchage, les briquettes sont finalement contrôlées par l’équipe de contrôle de la qualité et emballées dans les boîtes du client. Bien sûr, avant l’emballage, il y a un processus appelé « weathering », où nous devons donner un certain temps pour que le charbon à chicha se repose et se refroidisse.

Contrôle de la qualité et essais en laboratoire

En fait, l’équipe chargée du contrôle de la qualité prélève des échantillons à chaque étape. La procédure de contrôle de la qualité comporte sept étapes. Nous effectuons donc des tests depuis la matière première jusqu’au produit final (emballé). Nous envoyons également nos échantillons à un laboratoire indépendant pour le contrôle croisé de nos résultats.

Principaux paramètres de qualité des briquettes de charbon de coco

Qu’est-ce qui fait de la meilleure qualité la meilleure briquette de charbon de bois de coco ? C’est tout simplement la douceur et le plaisir de fumer le narguilé. Vous ressentez tout le goût du tabac sans l’odeur du « charbon de bois » et vous n’avez pas mal à la tête. Il ne s’agit pas seulement de fumer, mais de fumer pendant un certain temps, dans la plupart des cas de 45 minutes à 1,5 heure.

Tableau 1 : Principaux paramètres de qualité des briquettes de charbon de coco de première qualité

| Paramètres | Cible idéale / Description | Importance | Influencé par |

|---|---|---|---|

| Teneur en cendres | < 1.4% – 2.0% | Pureté, combustion propre, moins de résidus, influence sur la saveur | Qualité des matières premières, processus de carbonisation, type/quantité de liant |

| Couleur cendrée | Blanc / Gris clair | Indique une combustion complète, des impuretés minimales | Source des matières premières, efficacité de la combustion |

| Teneur en eau | < 6% | Facilité d’allumage, efficacité de la combustion, stabilité, prévention des étincelles et de la vapeur | Processus de séchage (température/durée), conditions de stockage |

| Carbone fixe | 80% – 85% | Puissance calorifique, durée de combustion | Processus de carbonisation (température/durée), qualité des matières premières |

| Matières volatiles | < 13% – 15% | 650C à l’extérieur et 220C à l’intérieur du bol | Réduit la fumée, les odeurs et les étincelles |

| Temps de combustion | 2 heures | Longévité, confort d’utilisation | Carbone fixe, densité, forme/taille, liant |

| Odeur / Fumée | Sans odeur, sans fumée (lors d’une combustion régulière) | Expérience de l’utilisateur, aptitude à l’utilisation en intérieur (shisha) | Teneur en matières volatiles, pureté des matériaux |

| Fissures / Dureté | Pas de fissures, test de chute réussi | Durabilité, manipulation, prévention de l’effritement | Rapport de mélange, pression de compression, processus de séchage, qualité/quantité de liant Exportation vers les feuilles |

| Chaleur de sortie | 650°C à l’extérieur et 220°C à l’intérieur du bol | pour les fumeurs de chicha ouvrant le goût du tabac | 650C à l’extérieur et 220C à l’intérieur du bol |

Pas d’odeur, pas de fumée, pas de fissure

Ce sont les éléments de base que tout charbon de bois doit posséder. Cela signifie que lorsque vous fumez la chicha, vous ne sentez ni le goût ni l’odeur du charbon de bois. Vos briquettes ne se désagrègent pas et restent solides pendant la période de fumage (généralement de 1 à 1,5 heure).

Il est certain que les briquettes ne doivent pas non plus dégager de fumée.

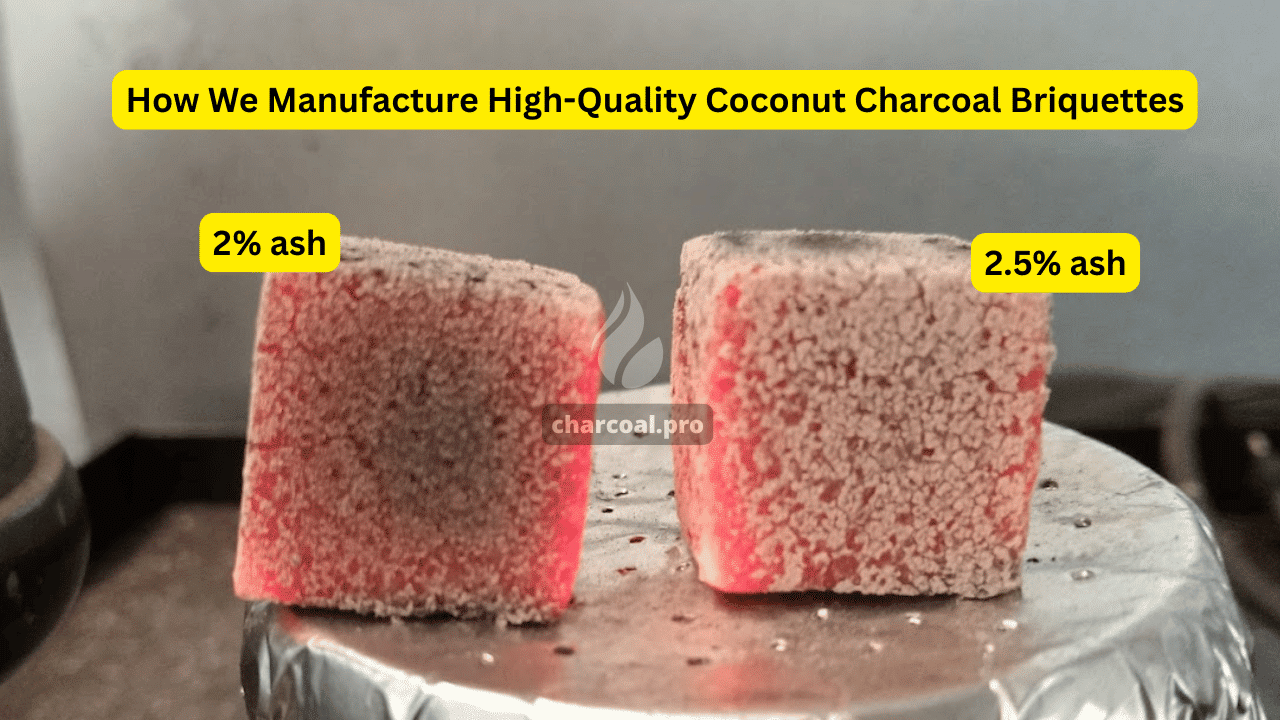

Faible teneur en cendres

Moins de cendres, c’est mieux. Pourquoi ? Moins de cendres signifie plus de chaleur et moins de risques que les cendres tombent sur la feuille ou dans le bol à chicha. Si la cendre est trop abondante et qu’elle tombe dans le bol de la chicha, elle peut modifier le goût du tabac.

La couleur de la cendre est très importante pour l’aspect visuel. Pendant que vous fumez, vous vous détendez et observez la flamme du charbon de bois. Elle doit être lisse, brillante et agréable. Si les cendres sont foncées ou si la flamme est faible, vous ne pouvez pas apprécier la shisha.

Rendement thermique élevé et durée de combustion stable

Oui, nous fumons généralement la shisha pendant 45 à 90 minutes, ce qui signifie que nous devons nous assurer que nos briquettes de charbon de bois maintiennent la température et la chaleur pendant cette durée.

Ainsi, d’une part, elles ne doivent pas surchauffer le tabac et, d’autre part, elles doivent fournir suffisamment de chaleur pour que le tabac brûle lentement et que le goût s’évapore.

Faible taux d’humidité, taux de carbone élevé, faible teneur en matières volatiles

Il ne s’agit pas des paramètres les plus évidents auxquels les acheteurs de produits en vrac prêtent rarement attention. Mais ces paramètres sont extrêmement importants.

Par exemple, l’humidité – si vous avez un taux d’humidité élevé, le processus d’ébarbage sera plus rapide et nécessitera moins de chaleur.

De plus, l’humidité alourdit les briquettes – ainsi, avec un taux d’humidité de, disons, 10 %, la briquette cubique moyenne de 25 mm ne contiendra que 12,5 grammes de charbon de bois, au lieu de 13,8 grammes. Donc, moins de charbon, moins de chaleur, moins de temps de fumage.

Le niveau de carbone détermine le degré de carbonisation du charbon de bois de coco. Plus le niveau est élevé, meilleur est le charbon de bois carbonisé. Dans notre usine, le niveau de carbone de la matière première est de 85%.

Il en va de même pour les matières volatiles, c’est-à-dire la quantité d’éléments qui s’envolent pendant le processus de combustion. Moins d’envol – moins d’odeur, meilleure expérience de fumage. Nous maintenons notre taux de matières volatiles à 12 %.

Principales caractéristiques d’un fabricant de briquettes de charbon de coco de confiance

Capacité de production et infrastructure

Tout d’abord, avant d’acheter en gros des briquettes de charbon de coco (charbon de bois pour shisha) au fabricant, c’est sa capacité de production et son infrastructure qui sont importantes.

Vérifiez combien de tonnes de produit prêt à l’emploi il peut fabriquer. Comparez ensuite avec le nombre de lignes de production et de fours dont il dispose. Faites un calcul simple et vérifiez dans votre esprit si le volume de production est raisonnable.

Par exemple, si la [fabrique de charbon de bois pour chicha](charbon de bois pour chicha) n’exploite qu’un ou deux fours mais revendique 20 tonnes par jour, cela n’aura pas de sens. Dans notre usine, nous disposons de 7 fours (+1 de secours) pour maintenir notre capacité de production de 10 tonnes de charbons de narguilé par jour.

L’infructuosité signifie que l’usine exploite ou non sa propre combustion (unités de carbonisation). Notre usine exploite 2 unités de carbonisation pour maintenir la production stable.

L’infrastructure comprend également – si l’usine exploite son propre entrepôt pour les matières premières et les produits finis, dispose-t-elle d’un quai de chargement pour les conteneurs ?

Processus de production certifié

Il est également important de vérifier si le processus de production a fait l’objet d’un audit et si des certificats ont été délivrés. L’audit de l’usine est fourni par les laboratoires indépendants Carsurin ou Beckjorindo. Il s’agit d’un document obligatoire pour les usines indonésiennes de briquettes de charbon de bois de coco.

ISO 9001 est également un bon document, qui montre que votre usine est sérieuse et travaille conformément aux normes.

OEM et marques de distributeurs

Vérifiez si votre fabricant propose une production OEM ou sous marque de distributeur. Cela signifie qu’il peut produire votre propre marque. Dans ce cas, vous pouvez vous concentrer sur la promotion de votre marque et investir dans sa valeur. Le fabricant vous aidera donc en vous fournissant un emballage adéquat et en protégeant votre marque.

Pratiques en matière d’environnement et de développement durable

Lorsque vous fumez la chicha, vous devez également prêter attention aux aspects environnementaux. Par défaut, le charbon de bois pour chicha n’utilise pas de bois, il est donc sûr et respectueux de l’environnement. Pas de déforestation – les coques de noix de coco sont un sous-produit de l’industrie de la noix de coco.

Vous devez vous assurer que le fabricant se soucie non seulement de l’environnement, mais aussi de ses travailleurs. Si le niveau de salaire est conforme aux normes indonésiennes (au moins plus élevé que le niveau de salaire minimum dans la région). Et si le fabricant soutient les agriculteurs et les communautés locales.

Notre usine applique des pratiques de fabrication « zéro déchet » afin de garantir l’utilisation de toutes les parties de la coque de la noix de coco. Nous ne mélangeons pas de bois ou d’autres matériaux. Le processus de carbonisation est soigneusement contrôlé afin de réduire la fumée et les gaz nocifs. Les restes de poussière de charbon de bois sont réutilisés pour fabriquer d’autres briquettes, de sorte que rien n’est gaspillé.

Nous respectons également les réglementations environnementales afin de garantir la sécurité et la propreté de notre production. Notre usine répond aux normes de qualité ISO 9001 et nous travaillons avec des laboratoires indépendants pour contrôler les émissions et les déchets. Nous utilisons des filtres industriels pour nettoyer l’eau avant de l’utiliser dans la production. En suivant ces étapes, nous nous assurons que nos briquettes de charbon de coco sont de haute qualité, respectueuses de l’environnement et sûres pour les acheteurs du monde entier.

Tableau 3 : Liste de contrôle pour l’évaluation d’un fabricant de briquettes de charbon de coco

| Aspect | Point de contrôle | Notes d’évaluation / drapeaux rouges potentiels |

|---|---|---|

| Entreprise permanente | Notez le niveau d’expérience et vérifiez les critiques/témoignages. Drapeau rouge : Entreprise très récente avec des demandes d’indemnisation importantes et une mauvaise réputation. | Notez le niveau d’expérience et vérifiez les critiques/témoignages. Drapeau rouge : Entreprise très récente avec des sinistres importants, mauvaise réputation. |

| Capacité de production | La capacité de production déclarée est-elle suffisante pour répondre aux besoins ? La taille et l’agencement de l’usine sont-ils adéquats ? Des services OEM sont-ils proposés ? | Vérifier les déclarations de capacité. Évaluer l’installation lors de la visite. Confirmez les détails de l’équipementier. Drapeau rouge : La capacité semble exagérée, l’installation est mal aménagée/en mauvais état, vous n’êtes pas en mesure de fournir des échantillons de l’équipementier. |

| Assurance qualité | Existe-t-il un processus de contrôle de qualité documenté ? Laboratoire interne ou tests réguliers effectués par des tiers ? Un test de chute a-t-il été effectué ? Historique de la qualité constante ? (Vérifiez les références/échantillons) | Demandez la documentation CQ. Vérifiez les méthodes d’essai. Observez les contrôles CQ en cas de visite. Drapeau rouge : pas de documentation sur le CQ, échantillons incohérents par rapport à la commande en gros, évite les questions sur le CQ. |

| Conformité et éthique | Détenez-vous des certifications pertinentes (ISO, REACH, etc.) ? Permis d’exploitation légaux visibles/vérifiables ? L’utilisation de 100% de coques de noix de coco est-elle confirmée ? (Demandez directement, vérifiez les échantillons) Pratiques durables déclarées/vérifiées ? | Demander des copies de certificats/permis. Renseignez-vous sur l’origine des matières premières. Discutez des efforts en matière de développement durable. Drapeau rouge : pas de certificats/permis vérifiables, suspicion de mélange de bois, affirmations vagues. |

| Communication et transparence | Communication réactive et claire ? Disposé à autoriser la visite de l’usine ? Ouvert sur les processus et les défis ? Fournit facilement des échantillons représentatifs ? | Évaluez la qualité de la communication au cours des interactions. Demandez une visite d’usine. Évaluez l’ouverture d’esprit au cours des discussions. Drapeau rouge : Communication faible ou lente, réticence à autoriser une visite, réponses évasives. Export to Sheets |

Erreurs et mythes courants concernant la fabrication de briquettes de charbon de coco

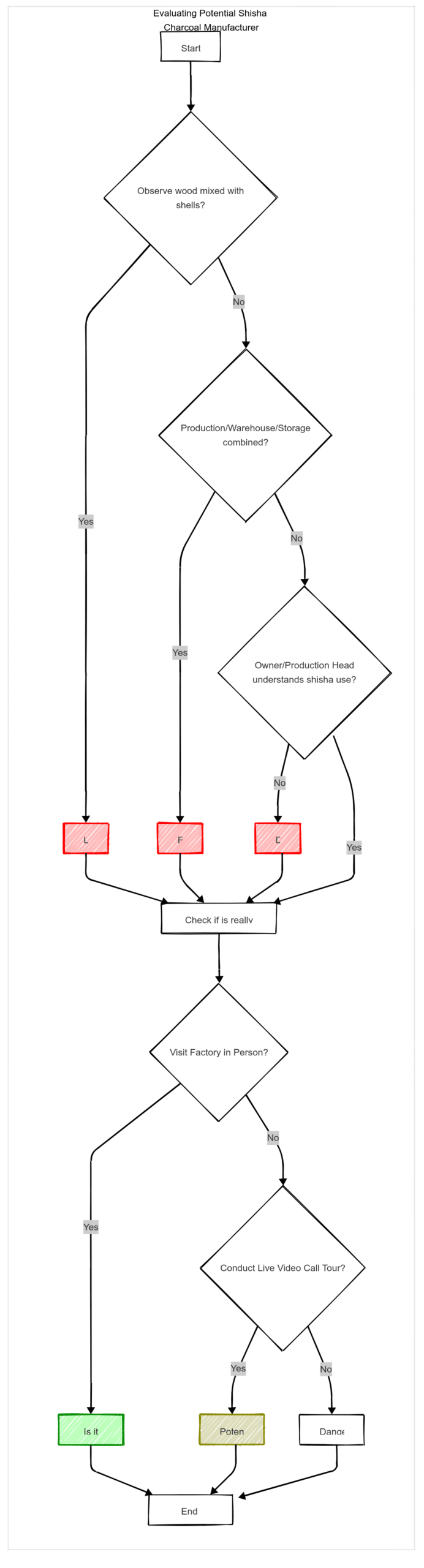

Drapeaux rouges à éviter lors de l’achat de briquettes de charbon de bois de coco auprès d’un fabricant

- Mélange avec du bois. Si vous voyez du bois à l’usine, faites attention et assurez-vous qu’il n’est pas utilisé pour mélanger les coquilles de noix de coco.

- La zone de production, l’entrepôt des matières premières et le stockage des produits prêts à l’emploi se trouvent sous le même toit. Pourquoi ? Tout simplement parce que la production de charbon de bois pour chicha est un processus très poussiéreux et que si toutes ces étapes se déroulent sous le même toit, votre produit final sera très poussiéreux et sale.

- Le chef de production et le propriétaire ne fument pas la chicha. Simplement, comment peuvent-ils faire du bon charbon de bois s’ils ne comprennent pas la chicha ?

Comment vérifier la fiabilité d’un fabricant

La meilleure façon de vérifier un fabricant de briquettes de charbon de coco est de visiter l’usine de charbon de coco en Indonésie et de la contrôler par vous-même. Vous pouvez également passer un appel vidéo et demander à visiter l’usine.

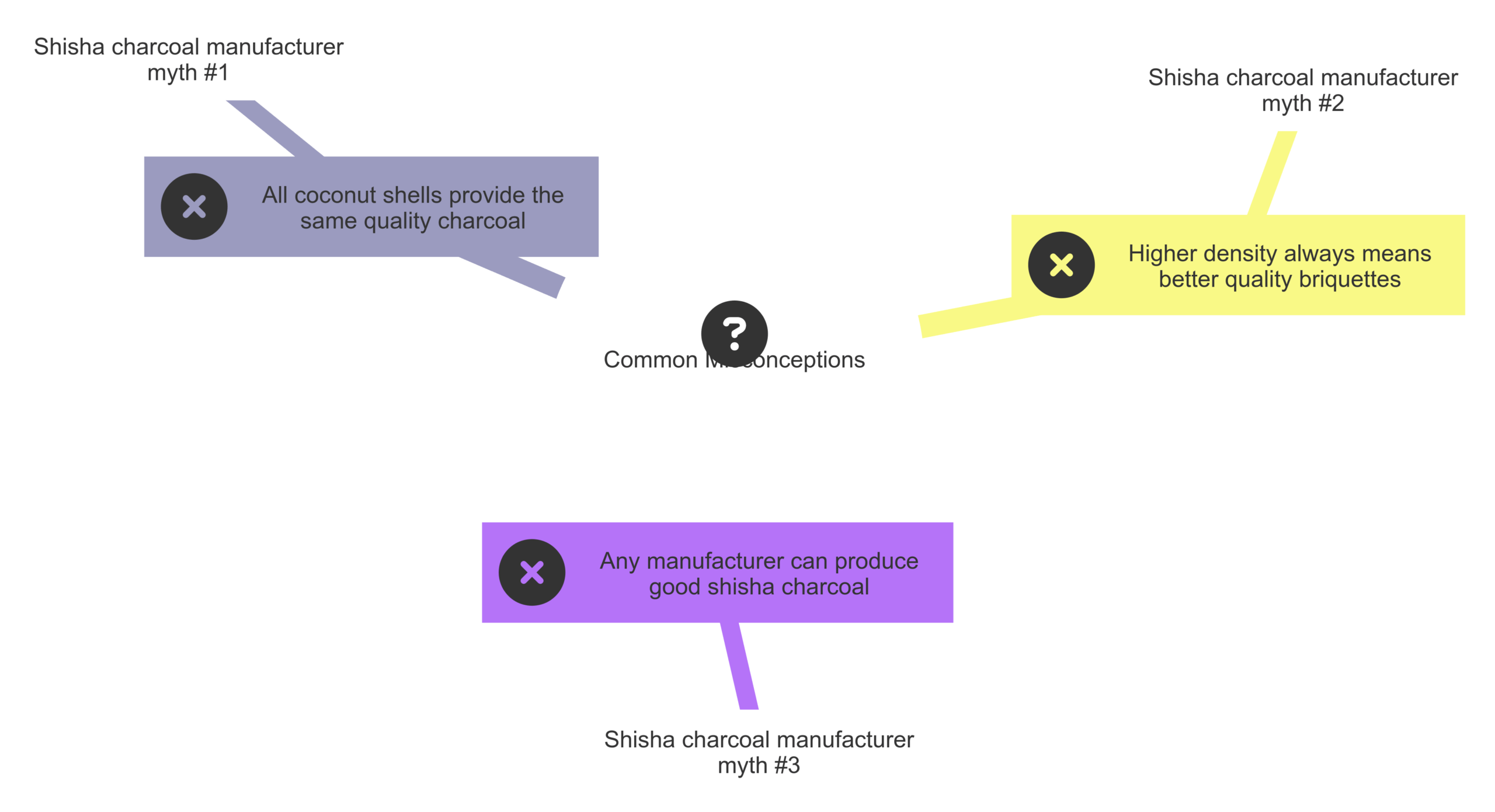

Idée reçue 1 : tous les fabricants utilisent la même qualité de coques de noix de coco

Non, les sols diffèrent d’une région à l’autre de l’Indonésie et la couleur de l’ahs, la couleur de la flamme et la teneur en cendres diffèrent. Selon la région où votre noix de coco a été récoltée, vous obtiendrez des résultats différents.

Idée reçue n° 2 : une densité plus élevée est synonyme de meilleure qualité

Franchement, je suis surpris du nombre d’acheteurs qui s’interrogent sur la densité du charbon de bois. En théorie, c’est peut-être logique, mais dans le monde réel, la densité n’est pas si importante. Le niveau de carbonisation, la région où vos noix de coco ont été récoltées et le type de tapioca utilisé sont bien plus importants.

Idée reçue n° 3 : tous les fabricants savent fabriquer du charbon de bois

Il n’existe pas de norme pour la fabrication du charbon de bois pour chicha, de sorte que chaque fabricant a ses propres procédures opératoires normalisées et ses propres processus. N’oubliez pas que fumer la chicha n’est pas très populaire en Indonésie, de sorte que la plupart des propriétaires d’usines ne savent pas comment fumer la chicha ou comment utiliser le charbon de bois pour chicha.

- Nouveau règlement pour le transport des briquettes de charbon de bois en coque de noix de coco (charbon de shisha) - octobre 30, 2025

- Briquette de charbon de coco Fabricant - avril 16, 2025

- Coconut Charcoal Briquette Factory – votre fabricant et fournisseur de confiance pour le meilleur charbon de bois pour shisha. - mars 13, 2025