Escolher um fabricante fiável de briquetes de carvão de coco com a melhor qualidade, consistência e capacidade de produção

O meu nome é Greg Ryabtsev – um especialista no fabrico de carvão de casca de coco com mais de 10 anos de experiência na indústria.

Neste artigo, vou explorar os principais factores que os compradores grossistas devem ter em conta na escolha do fabricante de carvão para narguilé: qualidade, consistência, capacidade de produção e conformidade.

Quando comecei a escrever este artigo, pensei que o poderia terminar num dia, mas depois de me ter aprofundado no tema, passei quase duas semanas, mais de 65 horas a escrever e a corrigir. Gostaria muito de receber o teu feedback e os teus comentários sobre este artigo.

Como comprador grossista a granel (ou importador/distribuidor) de carvão para cachimbo de água, compreendes certamente a importância de escolher um fabricante fiável de briquetes de carvão de coco.

Precisas de uma fábrica consistente (em cada contentor, a mesma qualidade) e com um preço adequado que te produza a melhor qualidade.

Caso contrário, como é que vais vender e vencer os concorrentes como Cocoloco, BlackCoco’s, Coco Urth, Titanium, One Nation, 320, 27er, e outros.

Tema principal do debate

Na minha opinião e na minha experiência, os compradores de carvão para narguilé devem ter em conta quatro tópicos principais:

- qualidade do carvão para narguilé,

- mantém a consistência em cada lote,

- capacidade de produção (ou seja, a rapidez com que te pode ser entregue)

- Conformidade com as normas e certificações

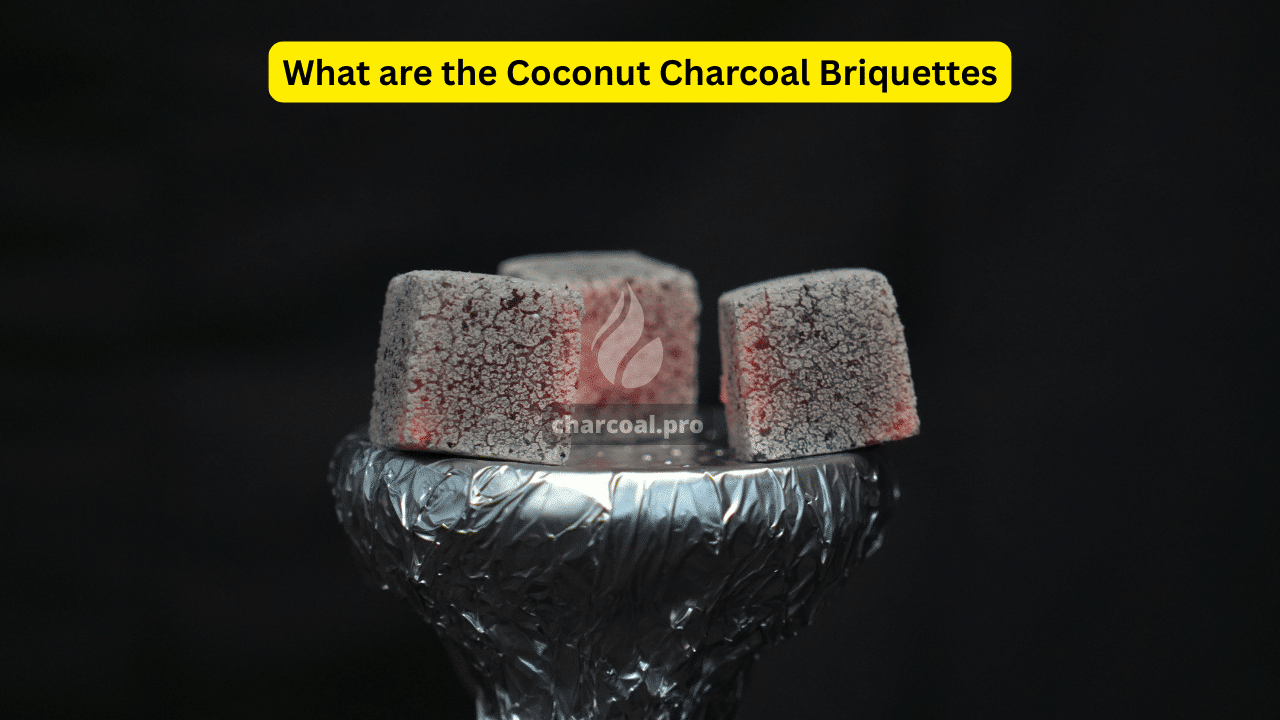

O que são os briquetes de carvão de coco

Neste artigo, vamos discutir e concentrar-nos apenas no carvão para shisha (narguilé), pelo que omitimos o carvão para churrasco, para aquecimento e outros tipos.

Os briquetes de carvão de coco são briquetes feitos de carvão de casca de coco comprimido (95-99%), tapioca (como aglutinante 1-5%) e água de nascente.

A forma dos briquetes de carvão para narguilé é geralmente quadrada (com tamanhos de 20, 22, 25, 26, 27 e 28 mm), hexagonal, tubular (também designada por stix ou finger), octogonal, em forma de cúpula ou em forma de kalaud (folha de misericórdia). A forma é obtida durante os processos de extrusão e de corte.

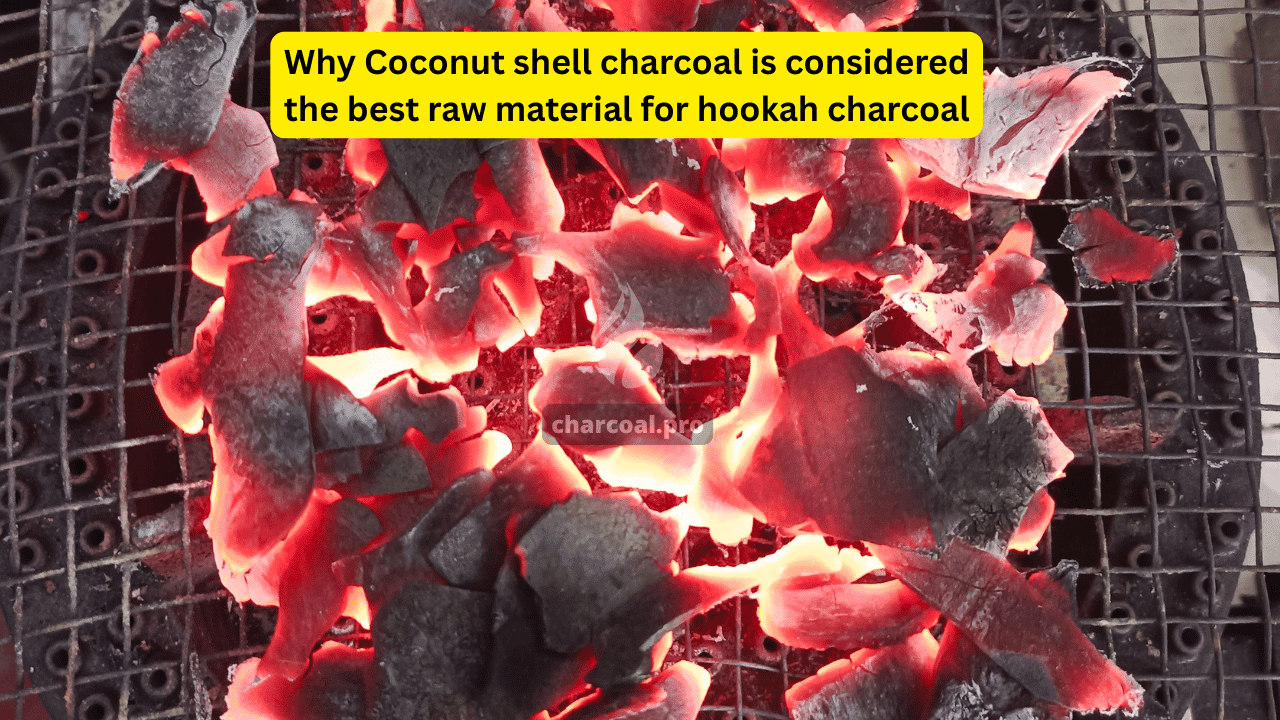

Porque é que o carvão de casca de coco é considerado a melhor matéria-prima para o carvão para cachimbo de água

Simplesmente devido às suas caraterísticas. Em primeiro lugar, a elevada produção de calor – queima a uma temperatura de 650-750 °C. Mas não só o calor, mas também a limpeza. Isto significa que, quando fumas narguilé, o carvão vegetal não influencia o sabor. Basicamente, não tem qualquer sabor ou cheiro.

Outra coisa importante é que o carvão de coco produz muito poucas cinzas (cerca de 1,6-1,9%) e cinzas muito limpas, de cor branca (prateada). Por isso, não só te dá uma temperatura óptima durante muito tempo (cerca de 1-2 horas), como também tem um aspeto muito bonito com as cinzas a cair.

Outro ponto é que o carvão de casca de coco não é madeira – é um resíduo agrícola, por isso não cortamos árvores, mas protegemos as nossas florestas utilizando o subproduto dos cocos.

Porque é que os compradores grossistas precisam de um fabricante de confiança

Simplesmente porque a tua verdadeira intenção, enquanto comprador grossista, é obter lucro (dinheiro) através da revenda de carvão para narguilé. Para o fazeres, precisas de a) boa qualidade e b) consistência.

Se comprares carvão para narguilé ao fabricante apenas com base no preço (preço mais barato – compra), sem considerar se é de confiança e fiável, corres um risco elevado de qualidade inconsistente.

Por exemplo, num contentor de 40 pés cabem 25 toneladas de carvão para narguilé em cubos de 25 mm. Isto significa que existem 1800000 pedaços de cubos neste contentor (é um milhão e oitocentos!). Por isso, o desafio é garantir que todos eles têm a mesma qualidade.

É mais um dos requisitos de qualidade 6 sigma. Caso contrário, como é que podes competir com outras marcas no mercado?

E não te esqueças de enviar o carvão para narguilé – é uma operação complicada. Nem todas as companhias de navegação aceitam o transporte de carvão para narguilé. Apenas algumas companhias de navegação o fazem, mas exigem certificação e documentação adicionais para o envio.

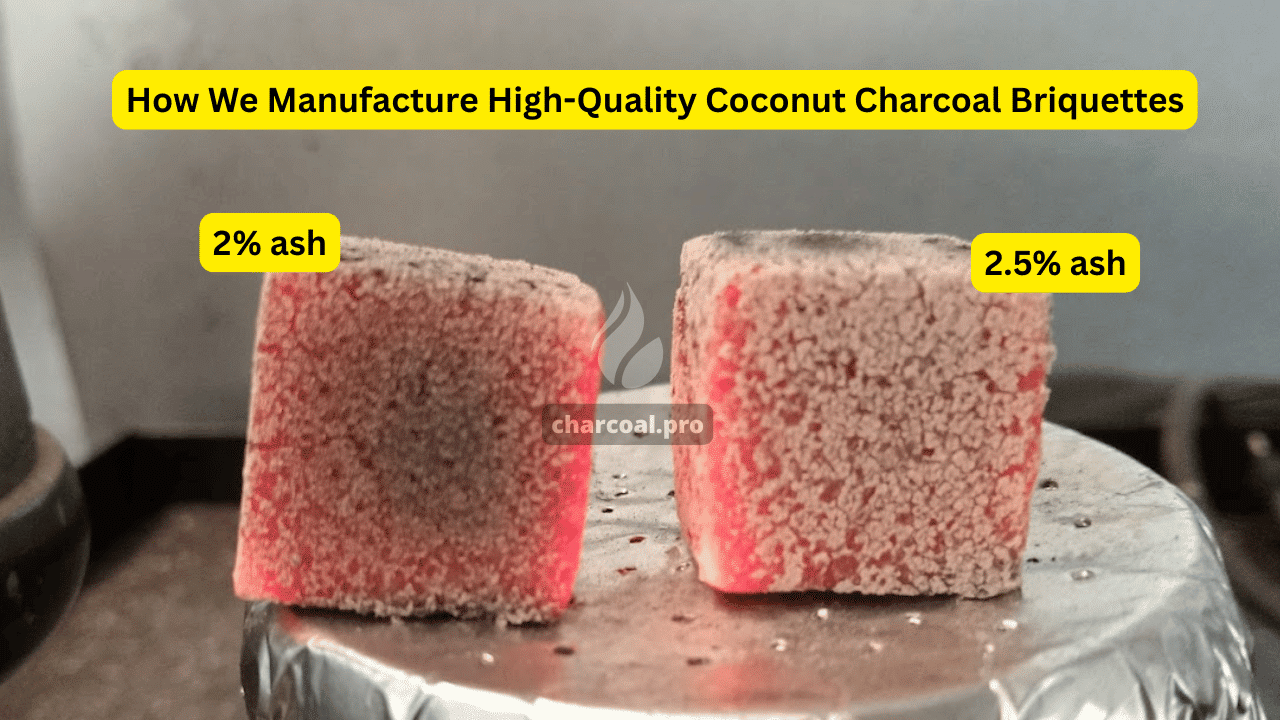

Como fabricamos briquetes de carvão de coco de alta qualidade

A minha experiência de mais de 10 anos no sector mostra-me que só os fabricantes centrados na qualidade podem fornecer constantemente boa qualidade. Então, qual é a diferença entre um simples fabricante e um fabricante de briquetes de carvão vegetal fiável, consistente e de confiança?

Como é que um fabricante de briquetes de carvão de coco de alta qualidade garante a consistência

Utilizamos um processo de controlo de qualidade de 7 etapas com uma equipa de qualidade interna que assegura a estabilidade e a consistência do carvão vegetal desde a matéria-prima até à embalagem final.

Tabela 2: Etapas do processo de fabrico de briquetes de carvão de coco

| Passo | Nome da fase | Acções-chave e parâmetros | Foco na qualidade |

|---|---|---|---|

| 1 | Preparação de matérias-primas e carbonização | Selecionar cascas envelhecidas; Carbonizar a 500-800°C | Maximiza o carbono fixo, remove a matéria volátil, utiliza matérias-primas de qualidade |

| 2 | Trituração e peneiração | Triturar o carvão vegetal; Moer até obter um pó fino; Peneirar para obter um tamanho de partícula uniforme | Maximiza o carbono fixo, remove a matéria volátil e utiliza matérias-primas de qualidade |

| 3 | Mistura | Mistura o carvão vegetal em pó, o aglutinante de tapioca e a água em proporções precisas | Mistura o carvão vegetal em pó, o aglutinante de tapioca e a água em proporções precisas |

| 4 | Moldagem / Briquetagem | Comprime a mistura nas formas desejadas (por exemplo, cubos, hexágonos) utilizando alta pressão | Assegura uma forma, tamanho e densidade consistentes; evita defeitos de moldagem |

| 5 | Secagem | Seca os briquetes no forno (por exemplo, 80-160°C durante 24-72 horas) | Reduzir o teor de humidade (<6%); Assegurar a dureza e a estabilidade; evitar fissuras |

| 6 | Embalagem | Briquetes frios; Embalados em caixas interiores de plástico e exteriores, muitas vezes com marcas personalizadas | Protege contra a absorção de humidade; assegura um transporte seguro e um prazo de validade Exportar para folhas |

| 7 | Controlo de Qualidade | Verificações visuais, teste de queda, análises laboratoriais (cinzas, humidade, carbono, etc.) | Verifica a conformidade com as especificações; assegura a dureza e a integridade |

| 8 | Expedição/Entrega | Envio para o cliente | Fornecimento seco e seguro de carvão para narguilé |

Seleção de matérias-primas e carbonização

Tudo começa com a matéria-prima – o carvão de casca de coco. Como foi carbonizado, ou seja, queimado com oxigénio. Temos duas instalações de combustão, uma em Halmahera e outra em Temanggung.

Em primeiro lugar, precisas de cascas de coco naturalmente velhas. Não as verdes, mas as que já foram expostas ao sol durante pelo menos um mês, com a casca dura.

Se utilizares cocos jovens, prepara-te para ter uma produção muito pequena após a carbonização e um baixo nível de carbono.

Apenas as cascas de coco velhas, devidamente limpas do seu “cabelo” e sujidade, podem ser utilizadas para a produção.

A área onde as cascas de coco foram cultivadas também influencia significativamente a cor e o conteúdo das cinzas. As melhores zonas para o carvão de casca de coco utilizado para fumar hookah são Sulawesi do Norte, Halmahera e Maluku. Algumas partes da ilha de Java e algumas partes de Sumatra.

Mais um componente importante dos briquetes de carvão de coco é a tapioca. Temos que usar apenas certos tipos de tapioca para garantir que ela seja o aglutinante e não tenha cheiro.

Processos de moagem e mistura

Depois de terminarmos o processo de pirólise das cascas de coco, temos de as triturar em pequenas partículas. A nossa fábrica utiliza moinhos industriais de 3×450 cavalos de potência para produzir até 15 toneladas de pó de carvão vegetal moído.

Parece um processo fácil, mas o truque é como misturar cascas de coco de diferentes áreas para obter uma consistência semelhante em cada lote de produção, cor e teor de cinzas.

É a isto que eu chamo a arte do carvão para narguilé. Como diferentes áreas (Sulawesi, Sumatra, Java) produzem diferentes cores de carvão de cinzas. Por isso, a mistura correta faz com que tenhamos a certeza de que te podemos fornecer carvão para cachimbo de água de alta qualidade e, mais importante, com uma qualidade consistente

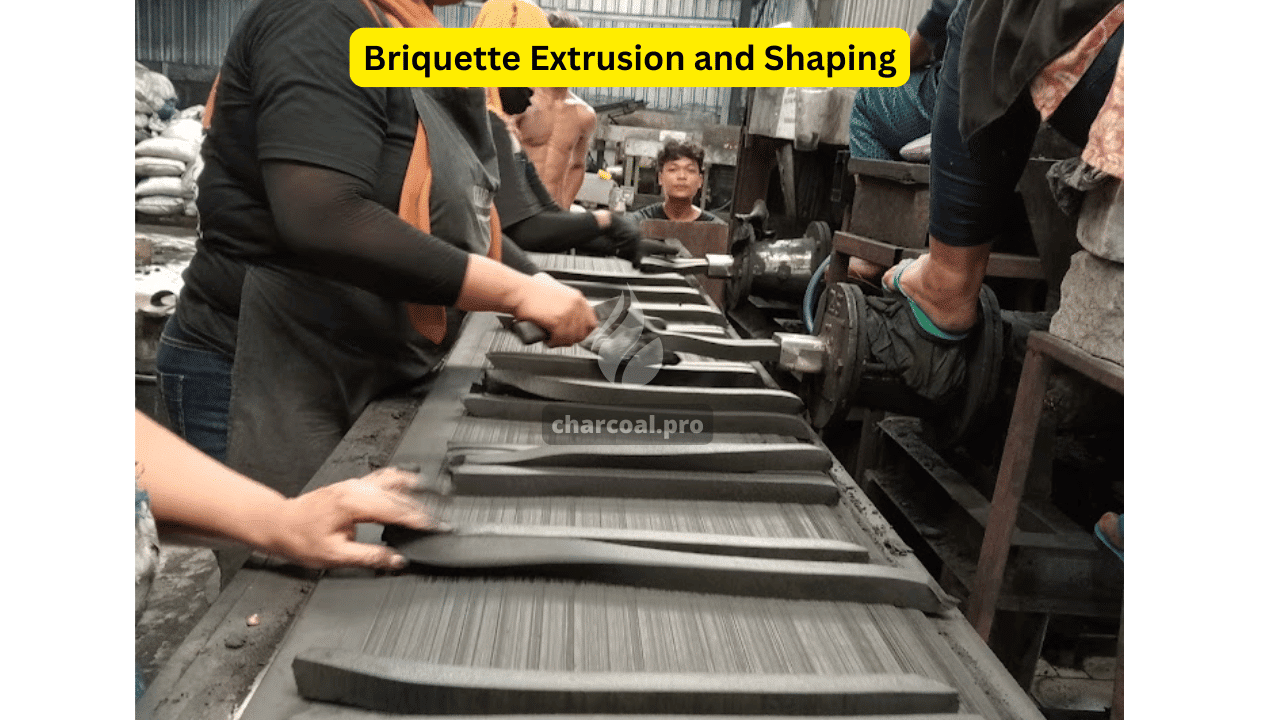

Extrusão e moldagem de briquetes

Após a mistura e a moagem, transferimos o carvão para as máquinas de extrusão e corte de briquetes. Aqui, damos forma aos briquetes. Nesta fase, são feitos cubos, hexágonos, tubos, Stix e muitas outras formas.

É muito importante manter um bom controlo de qualidade para garantir que a forma é agradável e nítida.

Mas não é só a forma que é feita durante esta fase. O nível de “queda de teste”, ou seja, o quão forte é o briquete ou quantas quedas no chão ele pode suportar, também é determinado nesta fase.

Secagem e embalagem

Depois de darmos a forma ao briquete, passamos ao processo de secagem (forno). A nossa fábrica de carvão para narguilé opera 7 fornos (3 a gás e 4 a lenha), com uma capacidade de 1,5 toneladas a 7 toneladas. Depende da qualidade e da quantidade de carvão fabricado.

A secagem demora cerca de 72 a 96 horas, com temperaturas até 150-175 °C. Este processo assegura que toda a humidade do briquete é evaporada, e o nosso carvão para narguilé está pronto com 3-4% de humidade (melhor para queimar).

Após o processo de secagem, os briquetes são finalmente verificados pela equipa de Controlo de Qualidade e embalados nas caixas dos clientes. Antes de serem embalados, há um processo chamado “weathering”, em que temos de dar um certo tempo para que o carvão para narguilé descanse e arrefeça.

Controlo de qualidade e testes laboratoriais

Na verdade, a equipa de controlo de qualidade recolhe amostras em cada etapa. Existem 7 etapas no procedimento de controlo de qualidade. Assim, efectuamos testes desde a matéria-prima até ao produto final (embalado). Também enviamos as nossas amostras para um laboratório independente para verificação cruzada dos nossos resultados.

Principais parâmetros de qualidade dos briquetes de carvão de coco

O que faz com que os briquetes de carvão de coco sejam da melhor qualidade? Simplesmente, fuma um cachimbo de água suave e agradável. Sente todo o sabor do tabaco sem o cheiro a “carvão” e não tem dores de cabeça. Mas não fuma apenas, fuma durante um certo período de tempo, na maioria dos casos de 45 minutos a 1,5 horas.

Tabela 1: Parâmetros-chave de qualidade para briquetes de carvão de coco de qualidade superior

| Parâmetro | Alvo ideal / Descrição | Importância | Influenciado por |

|---|---|---|---|

| Conteúdo de cinzas | < 1.4% – 2.0% | Pureza, queima limpa, menos resíduos, afecta o sabor | Qualidade da matéria-prima, processo de carbonização, tipo/quantidade de aglutinante |

| Cor de cinza | Branco / Cinzento claro | Indica uma combustão completa, impurezas mínimas | Fonte de matéria-prima, eficiência de combustão |

| Teor de humidade | < 6% | Facilidade de ignição, eficiência de combustão, estabilidade, evita faíscas/vapor | Processo de secagem (temperatura/duração), condições de armazenamento |

| Carbono fixo | 80% – 85% | Produção de calor, duração da combustão | Processo de carbonização (temperatura/duração), qualidade da matéria-prima |

| Matéria volátil | < 13% – 15% | 650C no exterior e 220C no interior da taça | Reduz o fumo, o odor e as faíscas |

| Tempo de queima | 2 horas | Longevidade, comodidade para o utilizador | Carbono fixo, densidade, forma/tamanho, aglutinante |

| Cheiro / Fumo | Sem cheiro, sem fumo (durante a queima constante) | Experiência do utilizador, adequação à utilização em interiores (shisha) | Teor de matéria volátil, pureza dos materiais |

| Fissuras / Dureza | Sem fissuras, passa no teste de queda | Durabilidade, manuseamento, evita o desmoronamento | Relação de mistura, pressão de compressão, processo de secagem, qualidade/quantidade de aglutinante Exportar para folhas |

| Calor de saída | 650C no exterior e 220 C no interior da taça | para os fumadores de narguilé que abrem o sabor do tabaco | 650C no exterior e 220C no interior da taça |

Não cheira, não fuma, não tem fendas

Estes são os elementos básicos que todo o carvão vegetal tem de possuir. Isto significa que, enquanto fumas a shisha, não sentes o sabor ou o cheiro do carvão vegetal. Os teus briquetes não se partem e mantêm-se fortes durante o período de fumo (normalmente cerca de 1-1,5 horas).

É claro que também não deves ter fumo a sair dos briquetes.

Baixo teor de cinzas

É melhor que tenhas menos cinzas. Porquê? Menos cinza significa mais calor e menos possibilidade de a cinza cair na folha ou ir para a tigela do narguilé. Se a cinza for demasiada e cair na tigela do narguilé, pode alterar o sabor do tabaco.

A cor da cinza é muito importante para o aspeto visual. Enquanto fumas, relaxas e observas a chama do carvão. Deve ser suave, brilhante e agradável. Se a cinza for escura ou a chama for fraca, não podes apreciar a shisha.

Elevada potência térmica e tempo de combustão estável

Sim, normalmente fumamos narguilé durante 45-90 minutos, o que significa que temos de nos certificar de que os nossos briquetes de carvão mantêm a temperatura e a saída de calor durante este período de tempo.

Assim, por um lado, não deve sobreaquecer o tabaco e, por outro lado, deve dar uma saída de calor suficiente para manter o tabaco a arder lentamente e evaporar o sabor.

Baixa humidade, Alto nível de carbono, Baixa matéria volátil

Estes não são os parâmetros óbvios aos quais os compradores a granel raramente prestam atenção. Mas estes parâmetros são extremamente importantes.

Por exemplo, a humidade – se tiveres uma humidade elevada, o processo de combustão será mais rápido e com menos calor.

Além disso, a humidade torna o briquete mais pesado – assim, com uma humidade de, digamos, 10%, o briquete médio de 25 mm terá apenas 12,5 gramas de carvão, em vez de 13,8 gramas. Portanto, menos carvão, menos calor, menos tempo para fumar.

O nível de carbono determina o grau de carbonização do carvão de casca de coco. Quanto mais alto for o nível, melhor será o carvão carbonizado. Na nossa fábrica, para a matéria-prima, temos um nível de carbono padrão de 85%.

O mesmo se aplica à matéria volátil – a quantidade de elementos que se desprendem durante o processo de combustão. Menos elementos a voar – menos cheiro, melhor experiência de fumo. Mantemos a nossa matéria volátil a 12%.

Caraterísticas principais de um fabricante de briquetes de carvão de coco de confiança

Capacidade de produção e infra-estruturas

Em primeiro lugar, antes de comprar briquetes de carvão de coco (carvão para narguilé) a granel ao fabricante, é a sua capacidade de produção e infraestrutura que são importantes.

Verifica quantas toneladas do produto pronto podem fazer. Depois compara com o número de linhas de produção e fornos que têm. Faz um cálculo simples e verifica se o volume de produção faz sentido.

Por exemplo, se a [fábrica de carvão para narguilé] (carvão para narguilé) operar apenas 1 ou 2 fornos, mas reivindicar 20 toneladas por dia, não fará sentido. Na nossa fábrica, temos 7 fornos (+1 de reserva) para manter a nossa capacidade de produção de 10 toneladas de carvão para cachimbo de água por dia.

O infrutífero significa que esta fábrica opera a sua própria queima (unidades de carbonização) ou não. A nossa fábrica opera 2 unidades de carbonização para manter a produção estável.

Além disso, a infraestrutura inclui – se a fábrica opera o seu próprio armazém para matéria-prima e produto pronto, tem um cais de carga para contentores?

Processo de produção certificado

Outro ponto importante é verificar se o processo de produção foi auditado e possui certificados. Auditoria de fábrica fornecida pelos laboratórios independentes Carsurin ou Beckjorindo. É um documento obrigatório para as fábricas de briquetes de carvão vegetal de casca de coco da Indonésia.

A ISO 9001 é também um bom documento, que mostra que a tua fábrica é séria e trabalha de acordo com as normas.

OEM e marca própria

Verifica se o teu fabricante fornece produção OEM ou de marca própria. O que significa que pode fazer com a tua própria marca. Neste caso, podes concentrar-te em promover a tua marca e investir no seu valor. Assim, o fabricante irá apoiar-te com a embalagem adequada e a proteção da marca.

Práticas ambientais e de sustentabilidade

Quando fumamos narguilé, também temos de prestar atenção aos aspectos ambientais. Por defeito, o carvão para narguilé não utiliza qualquer madeira, pelo que é seguro e amigo do ambiente. Não desfloresta – as cascas de coco são um subproduto da indústria do coco.

O que tens de observar é se o fabricante se preocupa não só com o ambiente mas também com os seus trabalhadores. Se o nível salarial está de acordo com as normas indonésias (pelo menos superior ao nível salarial mínimo na zona). E se o fabricante apoia os agricultores e as comunidades locais.

A nossa fábrica segue práticas de fabrico sem resíduos para garantir que utilizamos todas as partes da casca do coco. Não misturamos madeira ou outros materiais. O processo de carbonização é cuidadosamente controlado para reduzir o fumo e os gases nocivos. O pó de carvão que sobra é reutilizado para fazer mais briquetes, para que nada seja desperdiçado.

Também seguimos os regulamentos ambientais para manter a nossa produção segura e limpa. A nossa fábrica cumpre as normas de qualidade ISO 9001 e trabalhamos com laboratórios independentes para verificar as emissões e os resíduos. Utilizamos filtros industriais para limpar a água antes de a utilizar na produção. Ao seguir estes passos, certificamo-nos de que os nossos briquetes de carvão de coco são de alta qualidade, ecológicos e seguros para os compradores de todo o mundo.

Quadro 3: Lista de verificação para avaliar um fabricante de briquetes de carvão de coco

| Aspeto | Ponto de controlo | Notas de avaliação / potenciais sinais de alerta |

|---|---|---|

| Posição da empresa | Toma nota do nível de experiência e verifica as críticas/comentários. Sinal de alerta: Empresa muito recente com grandes reclamações e má reputação. | Toma nota do nível de experiência e verifica as críticas/comentários. Sinal de alerta: Empresa muito recente, com grandes pedidos de indemnização, má reputação. |

| Capacidade de produção | A capacidade de produção declarada é suficiente para as necessidades? A dimensão e a disposição da fábrica são adequadas? Oferece serviços OEM? | Verifica as declarações de capacidade. Avalia as instalações durante a visita. Confirma os detalhes do OEM. Sinal de alerta: A capacidade parece inflacionada, má disposição/condição das instalações, incapacidade de fornecer amostras de OEM. |

| Garantia de qualidade | Dispõe de um processo de controlo de qualidade documentado? Utiliza um laboratório interno ou testes regulares de terceiros? Realiza testes de queda? Historial de qualidade consistente? (Verifica as referências/amostras) | Solicita a documentação de CQ. Verifica os métodos de ensaio. Observa as verificações de CQ em caso de visita. Sinal de alerta: Não há CQ documentado, amostras inconsistentes em relação à encomenda em massa, evita questões de CQ. |

| Conformidade e ética | Possui certificações relevantes (ISO, REACH, etc.)? Autorizações legais de funcionamento visíveis/verificáveis? Confirma a utilização de 100% de casca de coco? (Pergunta diretamente, verifica as amostras) Práticas sustentáveis reivindicadas/verificadas? | Solicita cópias de certificados/licenças. Pergunta sobre o fornecimento de matérias-primas. Discute os esforços de sustentabilidade. Bandeira vermelha: Não há certificados/licenças verificáveis, suspeita de mistura de madeira, afirmações vagas. |

| Comunicação e Transparência | A tua comunicação é clara e recetiva? Estás disposto a permitir uma visita à fábrica? Fala abertamente sobre processos e desafios? Fornece prontamente amostras representativas? | Avalia a qualidade da comunicação durante as interações. Solicita uma visita à fábrica. Avalia a abertura durante as discussões. Sinal de alerta: Comunicação fraca/lenta, relutância em permitir a visita, respostas evasivas. Exportar para folhas |

Erros e mitos comuns sobre o fabrico de briquetes de carvão de coco

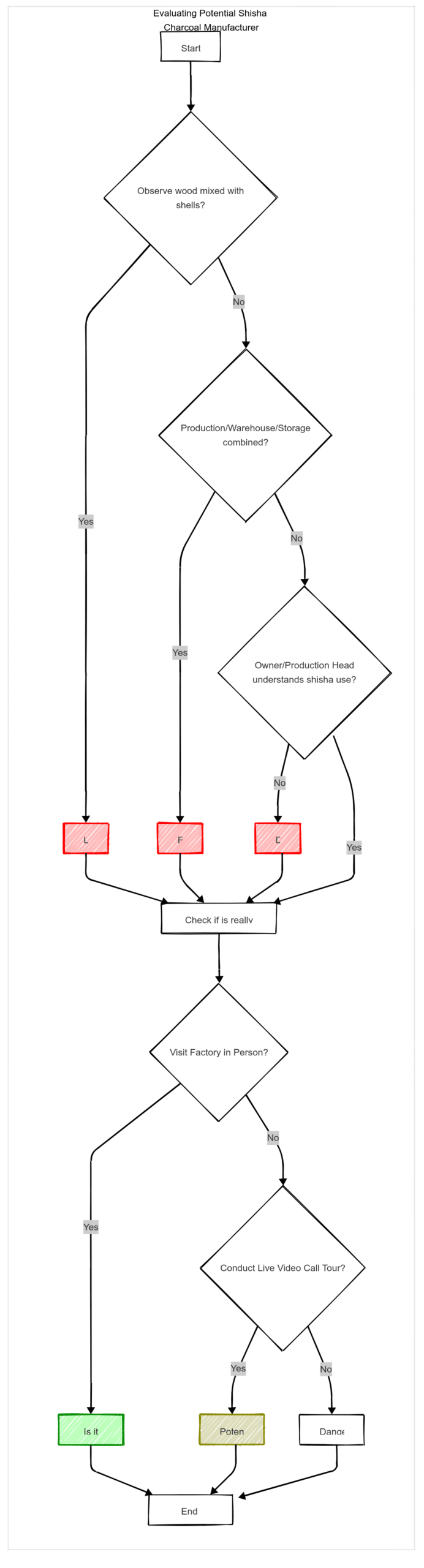

Sinais de alerta a evitar quando compras briquetes de carvão de coco a um fabricante

- Mistura com madeira. Se vires madeira na fábrica, presta atenção e certifica-te de que não a utilizam para misturar com cascas de coco.

- A área de produção, o armazém de matérias-primas e o armazenamento de produtos prontos estão sob o mesmo teto. Porquê? Simplesmente porque a produção de carvão para narguilé é um processo muito poeirento, e se todas essas fases estiverem sob o mesmo teto, o teu produto final ficará muito poeirento e sujo

- O chefe de produção e o proprietário não fumam shisha. Simplesmente, como é que eles podem fazer um bom carvão se não compreendem o narguilé?

Como verificar um fabricante fiável

A melhor maneira de verificar um fabricante de briquetes de carvão de coco é visitar a fábrica de carvão vegetal na Indonésia e verificar tudo por ti próprio. Ou, pelo menos, faz uma videochamada e pede para te mostrarem a fábrica.

Equívoco 1: Todos os fabricantes utilizam a mesma qualidade de cascas de coco

Não, as diferentes zonas da Indonésia têm solos diferentes, o que faz com que a cor do ahs, a cor da chama e o teor de cinzas sejam diferentes. Dependendo da zona de onde o teu coco foi recolhido, terás resultados diferentes.

Equívoco 2: Maior densidade significa melhor qualidade

Para ser franco, surpreende-me o número de compradores que perguntam pela densidade do carvão vegetal. Talvez, teoricamente, faça sentido, mas no mundo real, a densidade não é assim tão importante. Muito mais importante é o nível de carbonização, a zona onde os teus cocos foram apanhados e o tipo de tapioca utilizado.

Ideia errada 3: Todos os fabricantes sabem como fazer carvão vegetal

Não existe uma norma para o fabrico de carvão para narguilé, pelo que cada fabricante tem os seus próprios PON e processos. Lembra-te de que fumar narguilé não é muito popular na Indonésia, por isso a maioria dos proprietários de fábricas não sabe como se fuma narguilé ou como se utiliza o carvão para narguilé.