Escolhendo um fabricante confiável de briquetes de carvão de coco com a mais alta qualidade, consistência e capacidade de produção

Meu nome é Greg Ryabtsev, especialista em fabricação de carvão vegetal de casca de coco com mais de 10 anos de experiência no setor.

Neste artigo, explorarei os principais fatores que os compradores atacadistas devem considerar ao escolher o fabricante do carvão para narguilé: qualidade, consistência, capacidade de produção e conformidade.

Quando comecei a escrever este artigo, achei que poderia terminá-lo em um dia, mas depois de me aprofundar no assunto, passei quase duas semanas, mais de 65 horas escrevendo e corrigindo. Gostaria muito que você desse sua opinião e fizesse comentários sobre este artigo.

Como comprador atacadista a granel (ou importador/distribuidor) de carvão para narguilé, você certamente entende a importância de escolher um fabricante confiável de briquetes de carvão de coco.

Você precisa de uma fábrica consistente (em cada contêiner, a mesma qualidade) e com preço adequado que produza a melhor qualidade.

Caso contrário, como você venderá e vencerá concorrentes como Cocoloco, BlackCoco’s, Coco Urth, Titanium, One Nation, 320, 27er e outros?

Tópico principal da discussão

Em minha opinião e em minha experiência, os compradores de carvão para narguilé devem considerar quatro tópicos principais:

- qualidade do carvão para narguilé,

- consistência em cada lote,

- capacidade de produção (ou seja, a rapidez com que ele pode ser entregue a você)

- Conformidade com padrões e certificações

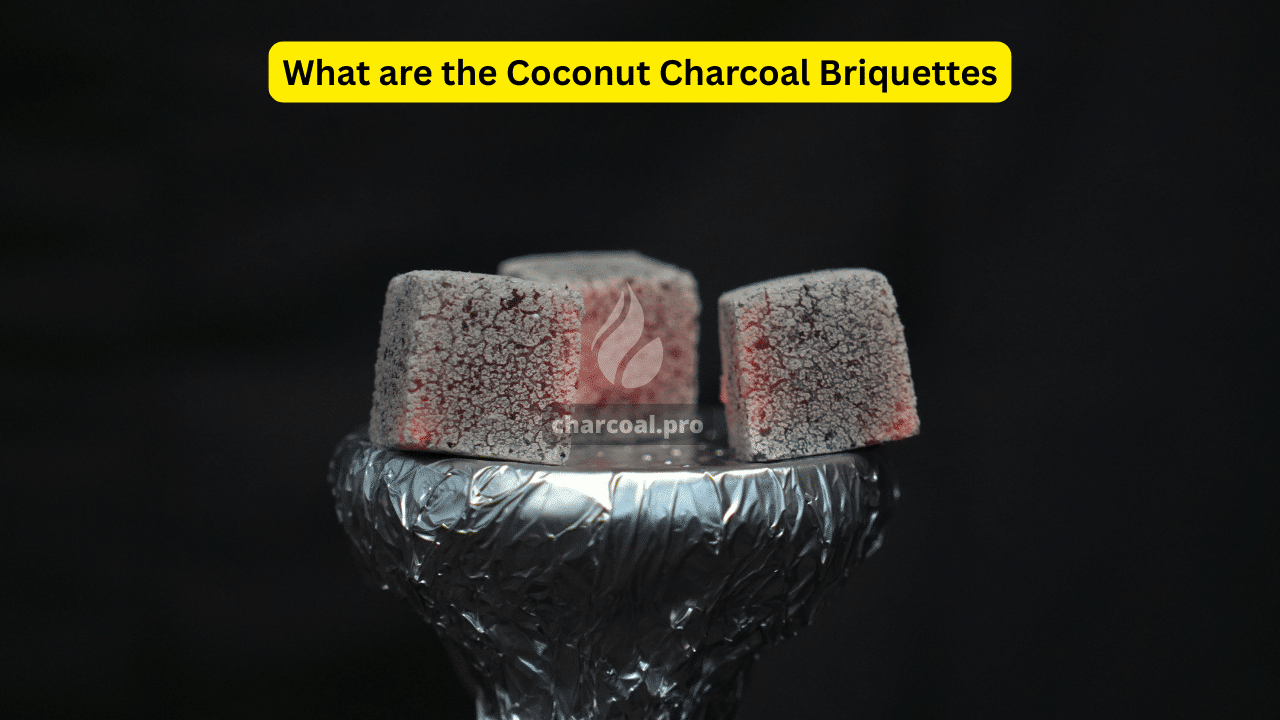

O que são os briquetes de carvão de coco?

Neste artigo, discutiremos e nos concentraremos apenas no carvão para narguilé (hookah), portanto omitiremos o carvão para churrasco, para aquecimento e outros tipos.

Os briquetes de carvão de coco são briquetes feitos de carvão de casca de coco comprimido (95-99%), tapioca (como aglutinante, 1-5%) e água de nascente.

O formato dos briquetes de carvão para narguilé é geralmente quadrado (com tamanhos de 20, 22, 25, 26, 27 e 28 mm), hexagonal, tubular (também chamado de stix ou dedo), octogonal, em forma de cúpula ou em forma de kalaud (folha de misericórdia). O formato é feito durante os processos de extrusão e corte.

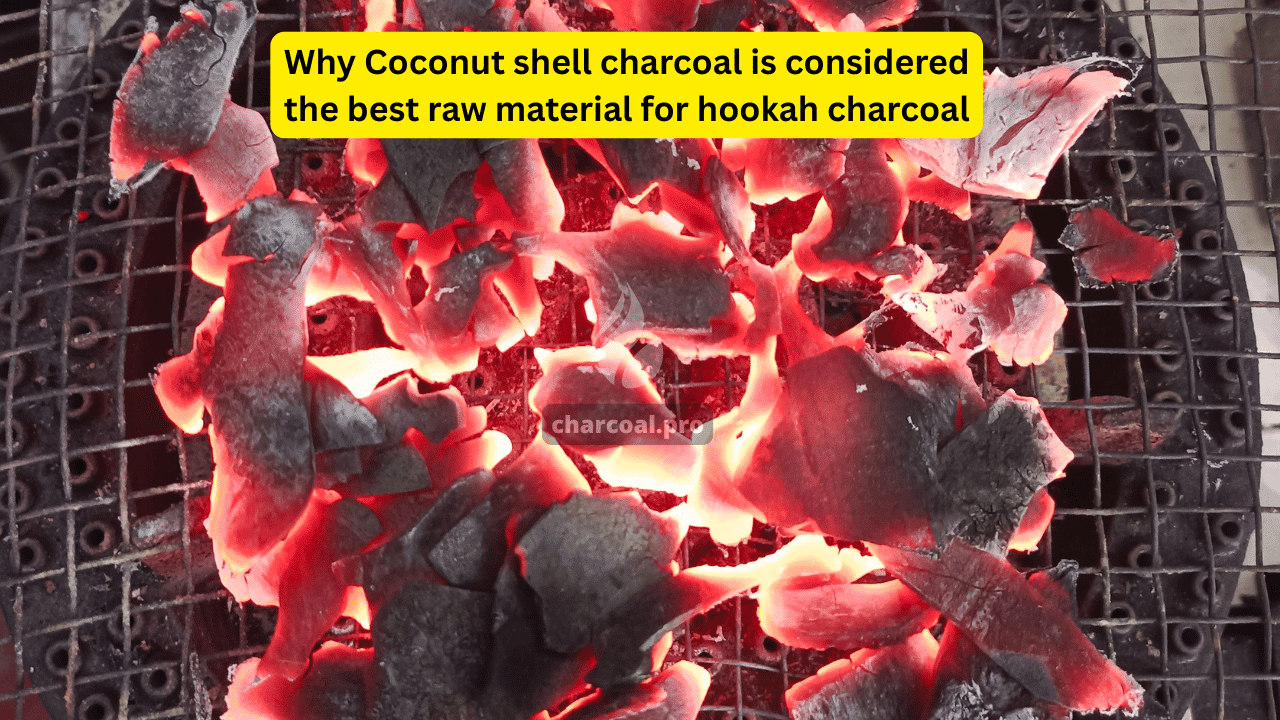

Por que o carvão de casca de coco é considerado a melhor matéria-prima para carvão de narguilé?

Simplesmente por causa de suas características. Em primeiro lugar, a alta produção de calor – ele queima a uma temperatura de 650-750 °C. Mas não apenas o calor, mas também a saída limpa. Isso significa que, quando você fuma narguilé, o carvão vegetal não influencia o sabor. Basicamente, ele não tem gosto nem cheiro algum.

Outra coisa importante é que o carvão de coco gera pouquíssimas cinzas (cerca de 1,6-1,9%) e cinzas muito limpas e brancas (prateadas). Portanto, ele não só proporciona a você uma temperatura excelente por um longo período (cerca de 1 a 2 horas), mas também tem um visual muito bonito com as cinzas caindo.

Outro ponto é que o carvão vegetal da casca do coco não é madeira – é um resíduo agrícola, portanto, não cortamos árvores, mas protegemos nossas florestas usando o subproduto do coco.

Por que os compradores no atacado precisam de um fabricante confiável

Simplesmente porque sua intenção real como comprador atacadista é obter lucro (dinheiro) revendendo carvão para narguilé. Para isso, você precisa de: a) boa qualidade e b) consistência.

Se você comprar carvão para narguilé do fabricante apenas com base no preço (preço mais barato – compra), sem considerar se ele é confiável e seguro, você corre um alto risco de ter uma qualidade inconsistente.

Por exemplo, em um contêiner de 40 pés cabem 25 toneladas de carvão para narguilé com cubos de 25 mm. Isso significa que há 1.800.000 peças de cubos nesse contêiner (é um milhão e oitocentos!). Portanto, o desafio é garantir que todos eles tenham a mesma qualidade.

São mais os requisitos de qualidade 6 sigma. Caso contrário, como você poderá competir com outras marcas no mercado?

E não se esqueça de enviar o carvão para narguilé – essa é uma operação complicada. Nem todas as companhias marítimas aceitam a entrega de carvão para narguilé. Apenas algumas companhias marítimas o fazem, mas elas exigem certificação e documentação adicionais para o transporte.

Como fabricamos briquetes de carvão de coco de alta qualidade

Minha experiência de mais de 10 anos no setor me mostra que somente os fabricantes focados na qualidade podem fornecer constantemente boa qualidade. Então, qual é a diferença entre um simples fabricante e um fabricante de briquetes de carvão vegetal confiável, consistente e confiável?

Como um fabricante de briquetes de carvão de coco de alta qualidade garante a consistência

Usamos um processo de controle de qualidade de 7 etapas com uma equipe de qualidade interna que garante a estabilidade e a consistência do carvão vegetal desde a matéria-prima até a embalagem final.

Tabela 2: Etapas do processo de fabricação do briquete de carvão vegetal de coco

| Etapa | Nome do estágio | Principais ações e parâmetros | Foco na qualidade |

|---|---|---|---|

| 1 | Preparação e carbonização de matéria-prima | Selecione cascas envelhecidas; carbonize a 500-800°C | Maximizar o carbono fixo, remover matéria volátil, usar matérias-primas de qualidade |

| 2 | Trituração e peneiramento | Triturar o carvão vegetal; moer até obter um pó fino; peneirar para obter um tamanho de partícula uniforme | Maximize o carbono fixo, remova a matéria volátil e use matérias-primas de qualidade |

| 3 | Mistura | Misture pó de carvão vegetal, aglutinante de tapioca e água em proporções precisas | Misture pó de carvão vegetal, aglutinante de tapioca e água em proporções precisas |

| 4 | Moldagem / Briquetagem | Comprima a mistura nos formatos desejados (por exemplo, cubos, hexágonos) usando alta pressão | Garantem forma, tamanho e densidade consistentes; evitam defeitos de moldagem |

| 5 | Secagem | Seque os briquetes no forno (por exemplo, 80-160°C por 24-72 horas) | Reduzir o teor de umidade (<6%); garantir dureza e estabilidade; evitar rachaduras |

| 6 | Embalagem | Briquetes resfriados; embalados em caixas plásticas internas e externas, geralmente com marcas personalizadas | Proteger da absorção de umidade; garantir o transporte seguro e o prazo de validade Exportar para folhas |

| 7 | Controle de Qualidade | Verificações visuais, teste de queda, análise de laboratório (cinzas, umidade, carbono etc.) | Verificar a conformidade com as especificações; garantir a dureza e a integridade |

| 8 | Envio/entrega | Envio para o cliente | Fornecimento seco e seguro de carvão para narguilé |

Seleção de matéria-prima e carbonização

Tudo começa com a matéria-prima, o carvão de casca de coco. Como ele foi carbonizado, ou seja, queimado com oxigênio. Operamos duas usinas de queima, uma em Halmahera e outra em Temanggung.

Antes de tudo, você precisa de cascas de coco naturalmente velhas. Não as verdes, mas as já expostas à luz do sol por pelo menos um mês, com cascas duras.

Se você usar cocos jovens, prepare-se para ter uma produção muito pequena após a carbonização e um baixo nível de carbono.

Somente cascas de coco velhas, devidamente limpas de seus “cabelos” e sujeira, podem ser usadas para a produção.

A área onde as cascas de coco foram cultivadas também influencia significativamente a cor e o teor de cinzas. As melhores áreas para o carvão de casca de coco usado para fumar narguilé são Sulawesi do Norte, Halmahera e Maluku. Algumas partes da Ilha de Java e algumas partes de Sumatra.

Outro componente importante dos briquetes de carvão de coco é a tapioca. Temos de usar apenas certos tipos de tapioca para garantir que ela seja o aglutinante e não tenha cheiro.

Processos de moagem e mistura

Depois que terminamos o processo de pirólise das cascas de coco, temos que moê-las em pequenas partículas. Nossa fábrica está usando moedores industriais de 3×450 cavalos de potência para produzir até 15 toneladas de pó moído de carvão vegetal.

Parece um processo fácil, mas o truque é como misturar cascas de coco de diferentes áreas para obter uma consistência semelhante em cada lote de produção, cor e teor de cinzas.

Isso é o que eu pessoalmente chamo de arte do carvão para narguilé. Como as diferentes áreas (Sulawesi, Sumatra, Java) produzem diferentes cores de carvão de cinzas, você pode ter certeza de que a mistura correta pode fornecer a você carvão de narguilé de alta qualidade e, o que é mais importante, de qualidade consistente. Portanto, a mistura correta nos dá a certeza de que podemos fornecer a você carvão de narguilé de alta qualidade e, o mais importante, com qualidade consistente

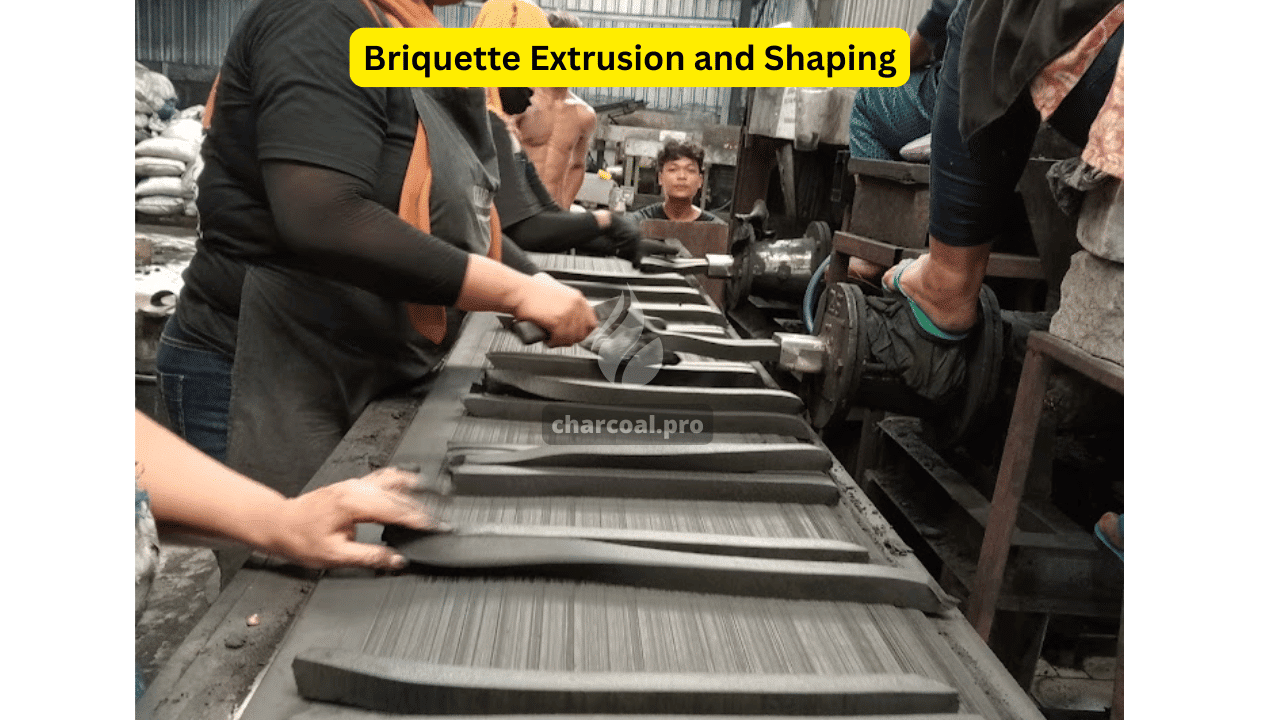

Extrusão e modelagem de briquetes

Após a mistura e a moagem, transferimos o carvão para as máquinas de extrusão e corte de briquetes. Aqui, damos forma aos briquetes. Cubos, hexágonos, tubos, Stix e muitos outros formatos são feitos durante esse estágio.

É muito importante manter um bom controle de qualidade para garantir que a forma seja agradável e nítida.

Mas não é só a forma que é feita durante esse estágio. O nível de “queda de teste”, ou seja, o quão forte é o briquete ou quantas quedas no chão ele pode suportar, também é determinado nesse estágio.

Secagem e embalagem

Depois de dar forma ao briquete, você passa para o processo de secagem (forno). Nossa fábrica de carvão para narguilé opera 7 fornos (3 a gás e 4 a lenha), com capacidade de 1,5 tonelada a 7 toneladas. Dependendo da qualidade e da quantidade de carvão fabricado.

A secagem leva cerca de 72 a 96 horas, com temperaturas de até 150-175 °C. Esse processo garante que toda a umidade do briquete seja evaporada, e nosso carvão para narguilé está pronto com 3 a 4% de umidade (melhor para queimar).

Após o processo de secagem, os briquetes são finalmente verificados pela equipe de Controle de Qualidade e embalados nas caixas do cliente. Com certeza, antes de embalar, há um processo chamado intemperismo, no qual temos de dar um certo tempo para que o carvão para narguilé descanse e esfrie.

Controle de qualidade e testes de laboratório

Na verdade, a equipe de controle de qualidade coleta amostras em cada etapa. Há 7 etapas no procedimento de controle de qualidade. Portanto, fazemos testes desde a matéria-prima até o produto final (embalado). Também enviamos nossas amostras a um laboratório independente para a verificação cruzada de nossos resultados.

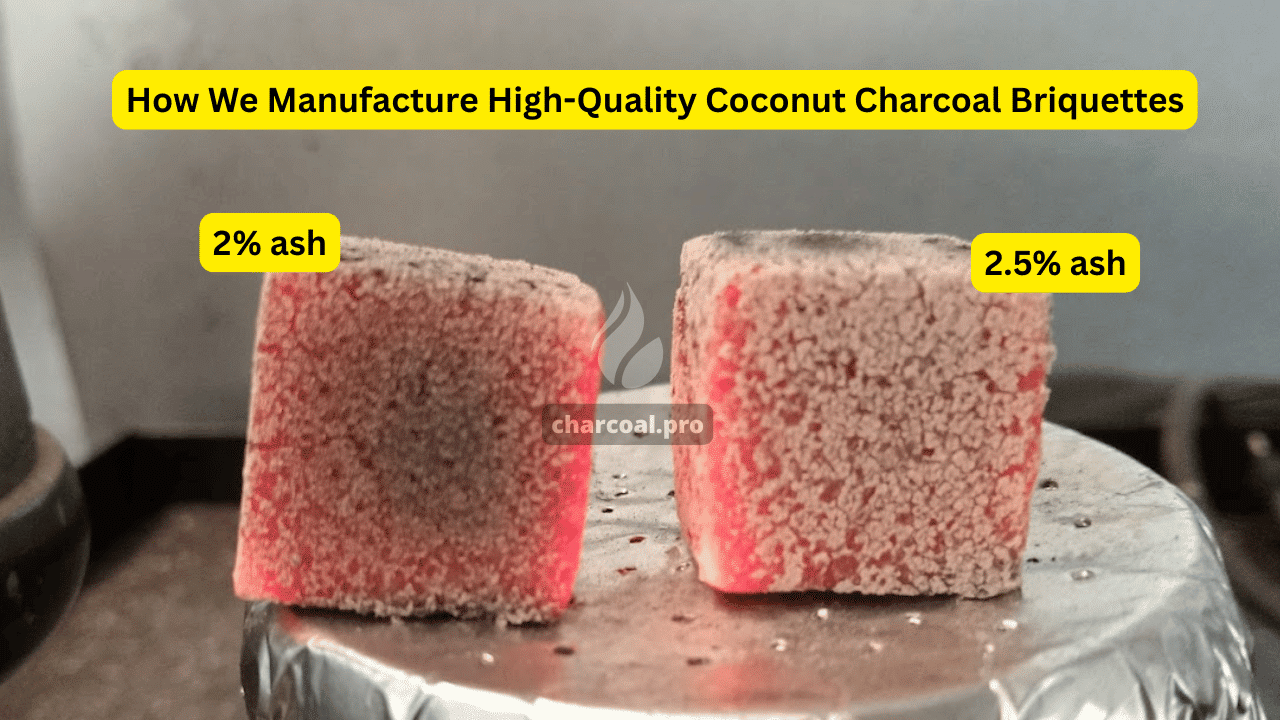

Principais parâmetros de qualidade em briquetes de carvão de coco

O que faz com que você tenha a melhor qualidade dos melhores briquetes de carvão de coco? Simplesmente, é o fato de você fumar narguilé de forma suave e agradável. Você sente todo o sabor do tabaco sem o cheiro de “carvão” e não tem dor de cabeça. Mas não apenas fumar, mas fumar durante um determinado período de tempo, na maioria dos casos de 45 minutos a 1,5 hora.

Tabela 1: Principais parâmetros de qualidade para briquetes de carvão de coco premium

| Parâmetro | Alvo ideal / Descrição | Importância | Influenciado por |

|---|---|---|---|

| Conteúdo de cinzas | < 1.4% – 2.0% | Pureza, queima limpa, menos resíduos, afeta o sabor | Qualidade da matéria-prima, processo de carbonização, tipo/quantidade de aglutinante |

| Cor cinza | Branco / Cinza claro | Indica combustão completa, impurezas mínimas | Fonte de matéria-prima, eficiência de combustão |

| Teor de umidade | < 6% | Facilidade de ignição, eficiência de queima, estabilidade, evita faíscas/vapor | Processo de secagem (temperatura/duração), condições de armazenamento |

| Carbono fixo | 80% – 85% | Saída de calor, duração da queima | Processo de carbonização (temperatura/duração), qualidade da matéria-prima |

| Matéria volátil | < 13% – 15% | 650C fora e 220C dentro da tigela | Reduz a fumaça, o odor e as faíscas |

| Tempo de queima | 2 horas | Longevidade, conveniência para o usuário | Carbono fixo, densidade, forma/tamanho, aglutinante |

| Cheiro / Fumaça | Sem cheiro, sem fumaça (durante a queima constante) | Experiência do usuário, adequação para uso em ambientes internos (narguilé) | Conteúdo de matéria volátil, pureza dos materiais |

| Rachaduras / Dureza | Sem rachaduras, aprovado no teste de queda | Durabilidade, manuseio, evita desmoronamento | Taxa de mistura, pressão de compressão, processo de secagem, qualidade/quantidade do aglutinante Exportar para folhas |

| Calor de saída | 650C fora e 220 C dentro da tigela | para os fumantes de narguilé, abrindo o sabor do tabaco | 650C fora e 220C dentro da tigela |

Sem cheiro, sem fumaça, sem rachaduras

Esses são os elementos básicos que todo carvão vegetal deve possuir. Isso significa que, enquanto você fuma o narguilé, não sente o gosto nem o cheiro do carvão. Seus briquetes não se quebram e se mantêm fortes durante o período de defumação (geralmente de 1 a 1,5 horas).

Com certeza, você também não deve ter nenhuma fumaça saindo dos briquetes.

Baixo teor de cinzas

Menos cinzas é melhor. Por quê? Menos cinzas significa mais calor e menos possibilidade de as cinzas caírem sobre a folha ou irem para o arco do narguilé. Se a cinza for muito grande e cair no recipiente do narguilé, ela poderá alterar o sabor do tabaco.

A cor da cinza é muito importante para o visual. Enquanto fuma, você relaxa e observa a chama do carvão. Ela deve ser suave, brilhante e agradável. Se a cinza estiver escura ou a chama estiver baixa, você não poderá apreciar o narguilé.

Alta saída de calor e tempo de queima estável

Sim, geralmente fumamos narguilé por 45 a 90 minutos, o que significa que precisamos garantir que nossos briquetes de carvão mantenham a temperatura e a saída de calor por esse período de tempo.

Portanto, por um lado, ele não deve superaquecer o tabaco e, por outro, deve fornecer saída de calor suficiente para manter o tabaco queimando lentamente e evaporando o sabor.

Baixa umidade, alto nível de carbono, baixa matéria volátil

Esses não são os parâmetros óbvios aos quais os compradores a granel raramente prestam atenção. Mas esses parâmetros são extremamente importantes.

Por exemplo, a umidade – se você tiver alta umidade, o processo de queima será mais rápido e com menos calor.

Além disso, a umidade torna o briquete mais pesado – portanto, com uma umidade de, digamos, 10%, o briquete médio de 25 mm terá apenas 12,5 gramas de carvão, em vez de 13,8 gramas. Portanto, menos carvão, menos calor, menor tempo de defumação.

O nível de carbono determina o grau de carbonização do carvão de casca de coco. Quanto mais alto o nível, melhor o carvão carbonizado. Em nossa fábrica, para a matéria-prima, temos um nível de carbono padrão de 85%.

O mesmo ocorre com a matéria volátil, ou seja, a quantidade de elementos que se desprenderá durante o processo de queima. Menos elementos voando – menos cheiro, melhor experiência de fumar. Mantemos nossa matéria volátil em 12%.

Principais características de um fabricante confiável de briquetes de carvão de coco

Capacidade de produção e infraestrutura

Em primeiro lugar, antes de comprar briquetes de carvão de coco (carvão para narguilé) no atacado do fabricante, a capacidade de produção e a infraestrutura dele são importantes.

Verifique quantas toneladas do produto pronto podem ser produzidas. Em seguida, compare com quantas linhas de produção e fornos eles têm. Faça um cálculo simples e verifique em sua mente se o volume de produção faz sentido.

Por exemplo, se a [fábrica de carvão para narguilé] (shisha charcoal) operar apenas 1 ou 2 fornos, mas reivindicar 20 toneladas por dia, isso não fará sentido. Em nossa fábrica, temos 7 (+1 reserva) fornos para manter nossa capacidade de produção de 10 toneladas de carvão para narguilé por dia.

O infrutífero significa que essa fábrica opera sua própria queima (unidades de carbonização) ou não. Nossa fábrica opera 2 unidades de carbonização para manter a produção estável.

Além disso, a infraestrutura inclui – se a fábrica opera seu próprio depósito para matéria-prima e produto pronto, ela tem uma doca de carga para contêineres?

Processo de produção certificado

Outro ponto importante é verificar se o processo de produção foi auditado e possui certificados. Auditoria de fábrica fornecida pelos laboratórios independentes Carsurin ou Beckjorindo. É um documento obrigatório para as fábricas de briquetes de carvão vegetal de casca de coco da Indonésia.

A ISO 9001 também é um bom documento, mostrando que sua fábrica é séria e trabalha de acordo com os padrões.

OEM e marca própria

Verifique se o fabricante está fornecendo produção OEM ou de marca própria. Isso significa que ele pode fazer isso com sua própria marca. Nesse caso, você pode se concentrar em promover sua marca e investir em seu valor. Assim, o fabricante dará suporte a você com a embalagem adequada e a proteção da marca.

Práticas ambientais e de sustentabilidade

Ao fumar narguilé, também precisamos prestar atenção aos aspectos ambientais. Por padrão, o carvão para narguilé não usa madeira, portanto é seguro e ecologicamente correto. Não há desmatamento – as cascas de coco são um subproduto da indústria do coco.

O que você deve observar é se o fabricante se preocupa não apenas com o meio ambiente, mas também com seus funcionários. Se o nível salarial está de acordo com os padrões indonésios (pelo menos mais alto do que o nível salarial mínimo na área). E se o fabricante está apoiando os agricultores e as comunidades locais.

Nossa fábrica segue práticas de fabricação sem desperdício para garantir o uso de todas as partes da casca do coco. Não misturamos madeira ou outros materiais. O processo de carbonização é cuidadosamente controlado para reduzir a fumaça e os gases nocivos. Qualquer sobra de pó de carvão é reutilizada para fazer mais briquetes, de modo que nada é desperdiçado.

Também seguimos as normas ambientais para manter nossa produção segura e limpa. Nossa fábrica atende aos padrões de qualidade ISO 9001 e trabalhamos com laboratórios independentes para verificar as emissões e os resíduos. Usamos filtros industriais para limpar a água antes de usá-la na produção. Seguindo essas etapas, garantimos que nossos briquetes de carvão de coco sejam de alta qualidade, ecologicamente corretos e seguros para compradores de todo o mundo.

Tabela 3: Lista de verificação para avaliação de um fabricante de briquetes de carvão de coco

| Aspecto | Ponto de controle | Notas de avaliação / possíveis sinais de alerta |

|---|---|---|

| Posição da empresa | Observe o nível de experiência e verifique as avaliações/ depoimentos. Sinal de alerta: Empresa muito nova com grandes reclamações e má reputação. | Observe o nível de experiência e verifique as avaliações/ depoimentos. Sinal de alerta: Empresa muito nova com grandes sinistros, má reputação. |

| Capacidade de produção | A capacidade de produção declarada é suficiente para as necessidades? O tamanho/layout da fábrica é adequado? Você oferece serviços de OEM? | Verificar as reivindicações de capacidade. Avaliar as instalações durante a visita. Confirme os detalhes do OEM. Sinal de alerta: A capacidade parece inflada, layout/condição ruim da instalação, incapacidade de fornecer amostras de OEM. |

| Garantia de qualidade | Você dispõe de um processo de controle de qualidade documentado? Você utiliza um laboratório interno ou testes regulares de terceiros? Teste de queda realizado? Você tem um histórico de qualidade consistente? (Verifique referências/amostras) | Solicitar documentação de CQ. Verificar os métodos de teste. Observe as verificações de CQ em caso de visita. Sinal de alerta: nenhum CQ documentado, amostras inconsistentes em relação ao pedido em massa, evita perguntas sobre CQ. |

| Conformidade e ética | Você possui certificações relevantes (ISO, REACH, etc.)? Licenças legais de operação visíveis/verificáveis? Uso de 100% de casca de coco confirmado? (Pergunte diretamente, verifique as amostras) Práticas sustentáveis declaradas/verificadas? | Solicitar cópias de certificados/permissões. Informe-se sobre o fornecimento de matéria-prima. Discuta os esforços de sustentabilidade. Sinal de alerta: sem certificados/permissões verificáveis, suspeita de mistura de madeira, afirmações vagas. |

| Comunicação e transparência | A comunicação é ágil e clara? Você está disposto a permitir visitas à fábrica? Você é aberto em relação aos processos e desafios? Você fornece prontamente amostras representativas? | Avaliar a qualidade da comunicação durante as interações. Solicitar visita à fábrica. Avalie a abertura durante as discussões. Sinal de alerta: Comunicação ruim/lenta, relutância em permitir a visita, respostas evasivas. Export to Sheets |

Erros e mitos comuns sobre a fabricação de briquetes de carvão de coco

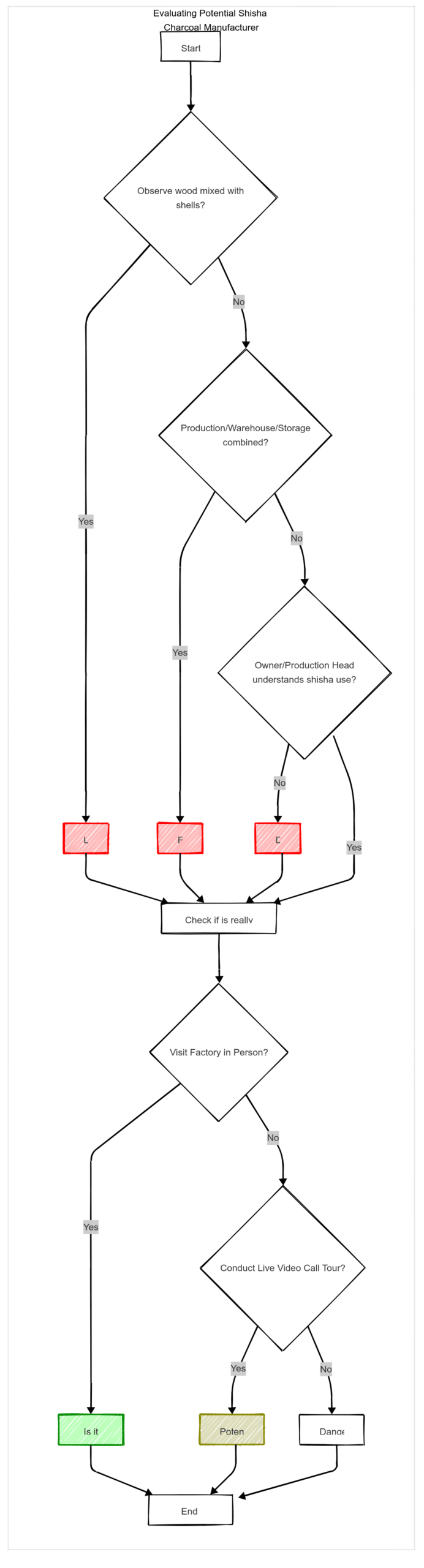

Sinais de alerta que você deve evitar ao comprar briquetes de carvão de coco de um fabricante

- Mistura com madeira. Se você vir madeira na fábrica, preste atenção e certifique-se de que ela não seja usada para misturar com cascas de coco.

- A área de produção, o depósito de matérias-primas e o armazenamento de produtos prontos estão sob o mesmo teto. Por quê? Simplesmente porque a produção de carvão para narguilé é um processo muito empoeirado e, se todos esses estágios estiverem sob o mesmo teto, seu produto final ficará muito empoeirado e sujo

- O chefe de produção e o proprietário não fumam narguilé. Simplesmente, como eles podem fazer um bom carvão se não entendem o narguilé?

Como verificar um fabricante confiável

A melhor maneira de verificar um fabricante de briquetes de carvão vegetal de coco é visitar a fábrica de carvão vegetal na Indonésia e verificar tudo por você mesmo. Ou, pelo menos, fazer uma chamada de vídeo e pedir que você conheça a fábrica.

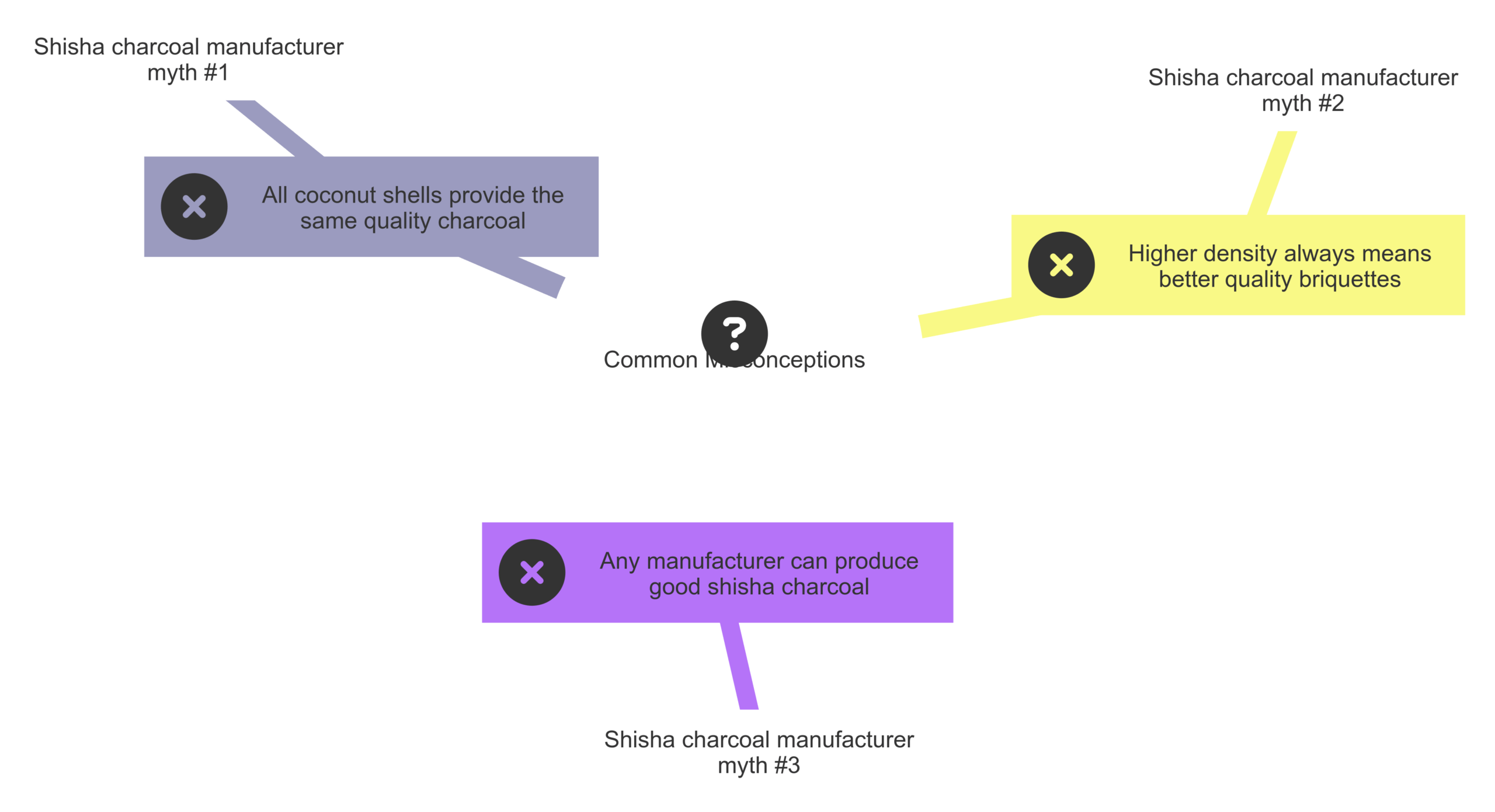

Equívoco 1: Todos os fabricantes usam a mesma qualidade de cascas de coco

Não, diferentes áreas da Indonésia têm solos diferentes, o que faz com que a cor do ahs, a cor da chama e o teor de cinzas sejam diferentes. Dependendo da área de onde o coco foi coletado, você terá resultados diferentes.

Equívoco 2: Maior densidade significa melhor qualidade

Sinceramente, estou surpreso com a quantidade de compradores que perguntam sobre a densidade do carvão vegetal. Talvez, teoricamente, isso faça sentido, mas no mundo real, a densidade não é tão importante. Muito mais importante é o nível de carbonização, a área onde os cocos foram colhidos e o tipo de tapioca usado.

Equívoco 3: todos os fabricantes sabem como fazer carvão vegetal

Não há um padrão para a fabricação de carvão para narguilé, portanto, cada fabricante tem seus próprios POPs e processos. Lembre-se de que fumar narguilé não é muito popular na Indonésia, portanto, a maioria dos proprietários de fábricas não sabe como fumar narguilé ou como usar o carvão para narguilé.

- Fabricante de briquetes de carvão de coco - abril 16, 2025

- Porque é que o carvão de coco para cachimbo de água cheira mal - setembro 5, 2023

- Por que os briquetes de carvão de coco são o carvão perfeito para narguilé? - março 31, 2023